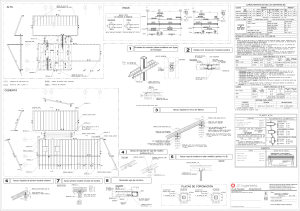

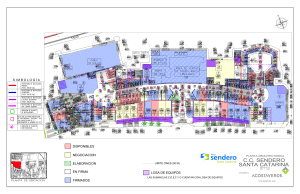

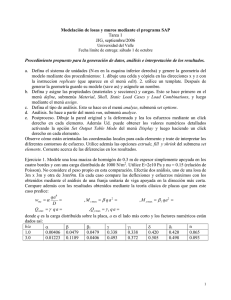

SISTEMA CONSTRUCTIVO CON PLACA COLABORANTE MANUAL DEL PRODUCTO 2 ÍNDICE SISTEMA CONSTRUCTIVO CON PLACA COLABORANTE 05 VENTAJAS DE FIERRO DECK 07 ELEMENTOS DEL SISTEMA FIERRO DECK 08 PLACA COLABORANTE 12 CONECTOR DE CORTE 16 MALLA DE TEMPERATURA 19 CONCRETO 20 PROCESO CONSTRUCTIVO 22 GUÍA RÁPIDA PARA LA INSTALACIÓN 30 4 FIERRO DECK SISTEMA CONSTRUCTIVO CON PLACA COLABORANTE En respuesta a los requerimientos económicos y funcionales que exige la ingeniería en el diseño y la construcción, surge Fierro Deck, el sistema estructural para la elaboración de losas y entrepisos en general, conocido mundialmente como Steel Deck, conformado por chapas preformadas hechas de acero estructural galvanizado de diferentes espesores que junto al concreto conforman la losa estructural, permitiendo soportar cargas muy altas durante el proceso de construcción, cumpliendo tres funciones principales: » Sustituye la armadura de trancción en las losas. » Plataforma de trabajo: como encofrado soporta el hormigón fresco y a los operarios, pudiendose trabajar en varios niveles simultaneamente. » Encofrado perdido del concreto. El sistema cuenta también con conectores de corte (opcionales), y una malla de temperatura, que al fraguar forman una unidad (sistema compuesto acero/concreto) denominado losa con placa colaborante. GAPLAC, una empresa Argentina, con el compromiso de fortalecer la construcción en nuestro país y satisfacer las demandas del sector, produce en Argentina el Sistema Steel Deck, llamándolo Fierro Deck, Sistema Constructivo con Placa Colaborante. Con mano de obra e insumos 100% nacionales, Fierro Deck es el resultado de la experiencia, el desarrollo y crecimiento de la industria argentina. Rigurosos estudios de prueba realizados por el INTI y la certificación ISO 9001/2000 otorgada por IRAM garantizan niveles competitivos internacionales al mejor costo local. Fierro Deck es sinónimo de calidad y seguridad. 6 VENTAJAS DE FIERRO DECK Las ventajas que ofrece el sistema son múltiples, comparándolo con los sistemas tradicionales para el diseño y la construcción de losas; entre las que se encuentran: » Montaje rápido: no requiere apuntalamientos (conforme tablas). » Reducción radical de tiempos de obra: brinda economías directas. » Durabilidad: el acero empleado para la fabricación de las planchas, es de alta resistencia a la intemperie gracias a su recubrimiento de galvanizado pesado. » Hecho a la medida: acorde a los diseños en planos para cada proyecto, las planchas son cortadas longitudinalmente a la medida exacta requerida, evitando hacer cortes innecesarios de las mismas, garantizando así una óptima eficiencia para su colocación. » Eliminación de encofrados: evitan el uso de encofrados de entrepisos para efectos de vaciado de la losa así como para efectos de montaje. » Acero como refuerzo para Momentos Positivos: el Fierro Deck, trabajando en conjunto con el concreto, contribuye como el acero de refuerzo positivo. » Limpieza en Obra: su maniobrabilidad, fácil almacenamiento y no ser necesario cortar las planchas en obra, se ven reflejados en el orden y limpieza de la misma. » Liviano: gracias a la forma del perfil, el conjunto acero/concreto, reduce el peso muerto de la losa; hablamos de losas que pesan desde 158.3 kgf/m². » Fácil Transporte, Manejo e Instalación: al ser planchas livianas, uniformes y cortadas a medida, son fácilmente apilables para ser transportadas, permitiendo también una fácil y rápida maniobrabilidad e instalación de las mismas. » Estética: las planchas vistas desde el nivel inferior, brindan una visión uniforme, agradable y segura. » Económico: en el mercado actual, el costo de las planchas de Fierro Deck son económicas lo que lo hace un sistema muy competitivo en el mercado. SISTEMA CONSTRUCTIVO ELEMENTOS DEL SISTEMA FIERRO DECK El Sistema Constructivo Fierro Deck tiene TRES elementos: » Placa Colaborante Fierro Deck. » Concreto. » Malla de temperatura. El acero utilizado en la fabricación de la placa Fierro Deck tiene un esfuerzo de fluencia mínimo de 230 MPa = 33 ksi, con módulo de elasticidad = 2*10^6 kg/cm2. Además cumple con los requerimientos de calidad que exigen las normas del Steel Deck Institute (USA), el ASTM A653 y ASTM A611, y las normas argentinas CIRSOC Las chapas pueden entregarse a medida (de 1,50 metros a 14 metros de longitud) evitando desperdicios y logrando una optimización de los materiales. 8 HORMIGÓN MALLA DE COMPRESIÓN FIERRO DECK CONECTOR DE CORTE SUJECIÓN ZINGUERÍA BORDE ZINGUERÍA TAPA CRESTA ZINGUERÍA BORDE 50 MM. MÍNIMO 50 MM. MÍNIMO Para utilizar el sistema con vigas metálicas, tenemos un CUARTO ELEMENTO: » Conector de corte. CONCRETO PLACA COLABORANTE SOLDADURA CONECTOR DE CORTE VIGA DE ACERO 1º PLACA COLABORANTE La plancha colaborante es elaborada de bobinas de acero estructural con protección galvánica pesada G-90 que se somete a un proceso de rolado en frío para obtener la geometría deseada. Esta tiene un esfuerzo de fluencia mínimo de 33 Ksi o 2325 kgf/cm2, con un módulo de elasticidad de 2.1x106 kgf/cm2, cumpliendo con las normas del ASTM A653 y ASTM A611 para los grados C y D, y las normas argentinas CIRSOC. Los calibres o espesores del acero utilizados para la formación de las planchas del sistema constructivo Fierro Deck son calibrados en gages (gauges) o como espesores en milímetros o pulgadas. Para efectos de cálculo, sólo se considera como espesor de plancha colaborante el calibre del acero base no incluyendo los espesores de galvanizado o pre-pintado. Los calibres más utilizados son el gage 20 (0.909 mm) y el gage 22 (0.749 mm.) con una tolerancia máxima de 5% de su espesor. 3º MALLA DE TEMPERATURA El refuerzo de la malla de temperatura es esencial en cualquier tipo de losa estructural para evitar el fisuramiento de la misma, debido a los efectos de temperatura y contracción de fragua que sufre el concreto. El recubrimiento mínimo de la malla de temperatura será de 2 cm., quedando sujeto al criterio del diseñador. El acero diseñado para soportar los momentos negativos, pasará por debajo de la malla de temperatura y podrá estar sujetado a ésta. El diseño de la malla de temperatura se puede referir a las normas del ACI o a las normas CIRSOC. El proceso de formación de la plancha Fierro Deck incluye también un tratamiento en su superficie que le proporciona relieves o muescas ubicadas en las paredes de los valles, diseñado con el fin de proporcionar adherencia mecánica entre el concreto de la losa y la plancha de acero. 2º CONECTOR DE CORTE Los conectores de corte tipo Nelson Stud son elementos de acero que tienen como función primordial tomar los esfuerzos de corte que se generan en la sección compuesta (acero-concreto) controlando y reduciendo las deformaciones. El conector de corte tipo Nelson Stud tiene la forma de un perno con cabeza cilíndrica, no posee hilos (roscas) y es soldado al ala superior de la viga soporte a ciertos intervalos, quedando embebidos dentro de la losa. Estos conectores están sujetos a corte en la interfase concreto-acero. La losa transfiere las cargas de gravedad por una interacción de fuerzas de compresión sobre la viga en la cual se apoya. Además, en la parte de contacto de la losa se producen fuerzas de corte a lo largo de su longitud. Algunas consideraciones en la utilización de los conectores de corte son: » La cantidad de conectores por valle no debe ser mayor a 3 en el sentido transversal. » La altura del conector de corte debe estar entre 3” a 7”. » La longitud de los conectores mínima ≥ 4 stud d. » El diámetro del conector de corte no debe ser mayor de ¾”. 10 4º CONCRETORTE El concreto a utilizarse en la construcción de la losa deberá cumplir con los requisitos establecidos según las Norma CIRSOC. En lo que respecta a las “Especificaciones Estándar de los Agregados del Concreto” nos referiremos a las normas ASTM C33. En el caso de utilizar concretos con menor peso específico, nos referiremos entonces a la norma ASTM C330 “Especificaciones Estándar para agregados livianos para la elaboración de concreto Estructural”. Las recomendaciones más relevantes son: » La resistencia a la compresión de diseño mínima será de 210 kgf/cm2. No se tomarán en cuenta los concretos de resistencias mayores a los 580 kgf/cm2. » Se realizará obligatoriamente el proceso de vibrado al concreto para garantizar así la adherencia mecánica entre el acero y el concreto, y para lograr la uniformidad del concreto. » El curado del concreto se efectuará como mínimo hasta 7 días posteriores al vaciado. No se utilizarán aditivos que contengan sales clorhídricas en su composición por que pueden producir efectos corrosivos en la plancha de acero. ELEMENTOS DEL SISTEMA PLACA COLABORANTE FIERRO DECK 1) Peralte : 51 mm 2) Ancho total : 983 mm 3) Ancho útil : 945 mm Calibre : BWG 22, BWG 20, BWG 18. Acabado : Galvanizado pesado Longitud : A medida 51 mm. 317 mm. 951 mm. 983 mm. 12 » COMPONENTES FIERRO DECK HORMIGÓN MALLA DE COMPRESIÓN FIERRO DECK CONECTOR DE CORTE SUJECIÓN ZINGUERÍA BORDE ZINGUERÍA TAPA CRESTA ZINGUERÍA BORDE 50 MM. MÍNIMO 50 MM. MÍNIMO » TABLA DE PESO PROPIO » TABLA CUBICACIÓN CALIBRE ESPESOR NOM. (MM) PESO APROX. KG/MI PESO APROX. KG/M2 ESPESOR DE LOSA CUBICACIÓN Y PESO PROPIO 22 0.75 7.15 7.56 10 cm 0.07 m3/m2 20 0.91 9.19 9.72 11 cm 0.08 m3 /m2 18 10.25 12.78 13.52 12 cm 0.09 m3/m2 13 cm 0.1 m3/m2 14 cm 0.11 m3/m2 15 cm 0.12 m3/m2 TABLAS DE CÁCULO SOBRECARGA ADMISIBLE KG/M2 1.1. SOBRECARGA ADMISIBLE CON CONECTORES DE CORTE (Kg/m²) Luz Libre entre apoyos (m) Espesor Total de la losa (cm) 10 11 12 13 14 15 Calibre de placa 1,80 2,00 2,20 2,40 2,60 2,80 3,00 3,20 3,40 3,60 22 1185 959 789 658 554 470 402 345 296 20 1407 1136 932 776 652 553 472 405 18 1995 1603 1311 1088 913 773 659 566 22 1339 1084 892 743 626 531 453 389 20 1591 1284 1054 877 737 625 533 18 2257 1813 1483 1230 1032 874 746 22 1493 1209 994 829 698 572 505 433 373 20 1774 1432 1175 978 822 697 594 510 439 18 2519 2024 1655 1373 1152 975 832 714 616 533 * 3,80 4,00 256 218 185 349 301 256 218 488 422 359 306 334 288 245 209 457 394 340 289 246 640 552 478 407 346 321 273 233 379 323 275 454 386 22 1647 1333 1097 914 769 653 557 478 411 354 301 256 20 1958 1580 1297 1079 907 769 656 562 484 417 355 302 18 2780 2234 1827 1516 1272 1077 919 788 680 588 500 426 22 1801 1458 1199 999 841 713 609 522 449 386 329 280 20 2141 1728 1418 1180 992 840 717 615 529 456 388 330 18 3042 2444 1999 1658 1391 1178 1005 863 744 643 547 466 22 1956 1583 1302 1085 913 774 661 566 487 419 357 303 20 2325 1876 1540 1281 1076 912 778 667 574 495 421 359 18 3304 2654 2171 1801 1511 1279 1091 937 808 699 595 506 3,80 4,00 146 124 1.2. SOBRECARGA ADMISIBLE SIN CONECTORES DE CORTE (Kg/m²) Luz Libre entre apoyos (m) Espesor Total de la losa (cm) 10 11 12 13 14 15 14 Calibre de placa 1,80 2,00 2,20 2,40 2,60 2,80 3,00 3,20 3,40 3,60 22 794 642 528 441 371 315 269 231 198 171 * 20 942 761 624 520 437 370 316 271 234 202 172 146 18 1336 1074 878 729 612 518 441 379 327 283 241 205 22 897 726 597 498 419 356 303 261 224 193 164 140 20 1066 860 706 587 494 419 357 306 264 228 194 165 232 18 1512 1214 993 824 691 585 500 429 370 320 272 22 1000 810 666 555 468 383 338 290 250 215 183 156 20 1188 959 787 655 551 467 398 342 294 254 216 184 18 1687 1356 1109 920 772 653 557 478 413 357 304 259 22 1103 893 735 612 515 437 373 320 275 237 202 172 20 1311 1058 869 723 508 515 439 376 324 279 238 202 18 1862 1496 1224 1015 852 721 616 528 455 394 335 285 22 1206 977 803 669 563 478 408 350 301 259 220 187 20 1434 1157 950 790 664 563 480 412 354 305 260 221 18 2038 1637 1339 1111 932 789 673 578 498 431 367 312 22 1310 1060 872 727 612 518 443 379 326 281 239 203 20 1557 1257 1031 858 721 611 521 447 384 332 282 240 18 2213 1778 1454 1206 1012 857 731 628 541 468 398 339 Nota 1: La tabla muestra valores de carga de servicio sobre impuestas, uniformemente distribuidas. El peso propio de la placa y hormigón ya se encuentra incluido en el análisis por lo cual NO debe restarse a los valores mostrados en tablas. Nota 2: Los valores de la tabla serán validos si la lámina es fijada adecuadamente a la estructura soporte en todos los valles. Deben colocarse conectores para restricción al giro en los bordes discontinuos de la losa Nota 3: El límite máximo para deflexión durante el servicio de la losa es L/360 Nota 4: Para losas contínuas es factible utilizar separaciones de apoyo mayores a los señalados según se justifique en Memoria de Calculo Nota 5: Para la selección de la separacion entre apoyos, el espesor de la placa de acero y espesor de hormigon es indispensable utilizar esta tabla en conjunto con la tabla Nº2 “Apuntalamiento provisorio” Nota 6: Los valores señalados no son aplicables a losas simplemente apoyadas con bordes laterales sin apoyo ni a losas con cargas vivas móviles (estacionamientos), en cuyo caso se deberá consultar al deparamento de ingeniería para su análisis específico Nota 7: Calidad del hormigón H-21 mínimo Nota 8: Para que la placa funcione con tramos contínuos se requiere armadura superior en los apoyos intermedios, a definir por el igeniero calculista del proyecto Nota 9: Adicionalmente a estas notas se recomienda seguir todas las recomendaciones establecidas en el manual. Nota 10 (*): Adicionalmente las luces mayores de 3.60 requeriran una verificacion adicional por parte del calculista dado que las deformaciones pueden ser mayores de las admisibles APUNTALAMIENTO PROVISORIO PROCEDIMIENTO DE CÁLCULO Luz máxima sin apuntalar (m) Espesor Total de la losa (cm) 10 11 12 13 14 15 Calibre de placa 1 tramo 2 tramos 3 tramos 22 1,96 2,2 2,46 20 2,12 2,5 2,7 18 2,37 3,02 3,29 22 1,91 2,1 2,35 20 2,06 2,39 2,62 18 2,3 2,89 3,2 22 1,86 2,02 2,25 20 2 2,29 2,56 18 2,24 2,78 3,1 22 1,81 1,94 2,17 20 1,95 2,2 2,47 18 2,19 2,67 2,99 22 1,77 1,87 2,09 20 1,91 2,13 2,38 18 2,14 2,58 2,89 22 1,73 1,81 2,03 20 1,87 2,06 2,3 18 2,09 2,5 2,79 1. Datos: • Distancia entre apoyos de vigas • Sobrecarga de uso 2. Determinación de espesor de hormigón y calibre de chapa. • De tabla 1: con la luz libre entre apoyos y la sobrecarga de proyecto obtener espesor de hormigón necesario según el calibre de la chapa elegido. 3. Verificación de apuntalamiento provisorio. • De tabla 2: verificar si es necesario el apuntalamiento temporal de la estructura de acuerdo a las luces de vigas y cantidad de tramos concecutivos. 4. Evaluación de resultados y optimización. • Aumentar o reducir el espesor de hormigón y/o distancia entre apoyos y evaluar el uso de conectores hasta obtener la solucion mas adecuada para el proyecto. 5. Obtención de resultado. PREDIMENSIONE SU FORJADO COLABORANTE CON NUESTRA APLICACIÓN ONLINE EN: WWW.FIERRODECK.COM ELEMENTOS DEL SISTEMA CONECTORES DE CORTE DIMENSIONES Y PROPIEDADES 60mm. a 100mm. Los conectores de corte cumplen la función de mantener unida la losa de concreto con el ala superior del perfil de acero, para que el conjunto trabaje como una unidad. Para ello deben cumplir dos requisitos: » Resistir la fuerza cortante horizontal que se origina entre la viga y la losa, impidiendo su deslizamiento relativo. » Evitar que la losa se levante, separándose del perfil, por efecto de las cargas. 3/4 a 5/8 16 La ventaja fundamental de las vigas mixtas es que permiten una conexión integral entre la losa de concreto superior y el acero de los perfiles sobre los que apoya, de modo que su comportamiento estructural varia, en relación a los sistemas convencionales formados por losas de concreto apoyadas simplemente sobre vigas de acero. Esto se traduce en un drástico aumento de la capacidad portante de la losa y una marcada reducción de la altura de la viga. Los conectores se sueldan al ala superior de los perfiles a través de perforaciones realizadas en las laminas. A su vez estas se fijan a la estructura de diferentes formas que pueden ser a través de soldadura eléctrica, fijación con clavo de disparo, tornillos autoperforantes, etc. TOPES DE BORDE Las características técnicas se encuentran detalladas en los catálogos. Altura: Variable Pestaña: 20mm. Base: Variable Espesor: 1mm. Acabado: Galvanizado Longitud: 2.50ml. DIMENSIONES DIMENSIONES » TABLA 1 - TOPES DE BORDE TIPO TB90/170 TB100/170 TB110/170 TB120/170 TB130/170 TB140/170 ALTURA (H) MM. 90 100 110 120 130 140 BASE (B) MM. 60 50 40 60 50 40 PESTAÑA (P) MM. 20 20 20 20 20 20 DESARROLLO MM. 170 170 170 200 200 200 CALIBRE GAGE 20 20 20 20 20 20 TIPO TB150/240 TB160/240 TB170/240 TB180/240 TB190/300 TB200/300 ALTURA (H) MM. 150 160 170 180 190 200 BASE (B) MM. 70 60 50 40 90 80 PESTAÑA (P) MM. 20 20 20 20 20 20 DESARROLLO MM. 240 240 240 240 300 300 CALIBRE GAGE 20 20 18 18 18 18 P 45º H 90º B P 45º H 90º B TOPES DE CIERRE Las características técnicas se encuentran detalladas en los catálogos. Altura: 40mm. a 75mm. Pestaña: 20mm. a 40mm. Base: 40mm. a 55mm. Espesor: 1mm. Acabado: Galvanizado Longitud: 2.50ml. DIMENSIONES » TABLA 2 - TOPES DE CIERRE 18 TIPO TC40/100 TC60/120 TC75/150 ALTURA (H) MM. 40 60 75 BASE (B) MM. 40 40 55 PESTAÑA (P) MM. 20 20 20 DESARROLLO MM. 100 120 150 CALIBRE GAGE 20 20 18 P 90º H 90º B ELEMENTOS DEL SISTEMA MALLA DE TEMPERATURA » El refuerzo de la malla de temperatura es esencial en cualquier tipo de losa estructural para resistir los efectos de temperatura y contracción de fragua que sufre el concreto, por lo cual se ubicará siempre en el tercio superior de la losa. Se puede utilizar como malla de temperatura las mallas electrosoldada ó varillas de acero de refuerzo (corrugadas ó lisas) amarradas con alambre. » La posición de las varillas dentro de la losa se dará según planos de estructuras y deberá estar 2 cm. - como mínimo- por debajo de la superficie superior de la losa y apoyadas sobre tacos de concreto, dados pre-fabricados ó algún material estandarizado para dicho proceso. » El cálculo de refuerzos por temperatura se realizará según los criterios del ACI. * Opcionalmente se pueden colocar zinguerías como topes de borde para las terminaciones de borde y de cierre del sistema. ELEMENTOS DEL SISTEMA CONCRETO VACIADO DEL CONCRETO Una vez colocada la malla de temperatura se procederá a preparar el área de tránsito para el vaciado. » El proceso de vaciado del concreto se podrá realizar mediante bombas, baldes o carretillas. » En el caso de utilizar carretillas para el vaciado, estas no podrán circular por encima de lasplanchas. Por lo tanto se habilitará una ruta de circulación mediante tablones de 8” aprox., que sean capaces de distribuir las cargas puntuales en un área mayor. » Antes de realizar el vaciado del concreto, las planchas deberán limpiarse para evitar una mala adherencia del concreto con la plancha. » La plancha Fierro Deck está preparada para recibir cargas en condiciones normales durante el proceso de vaciado. Sin embargo al momento del vaciado, no se debe acumular volúmenes excesivos de concreto ni generar grandes cargas puntuales por acumulación de materiales, máquinas o personas en una misma área; que sean capaces de deformar las planchas del Fierro Deck. 20 CURADO DEL CONCRETO » Este se realiza cuando el concreto inicia su pérdida de humedad superficial después del vaciado, durante los primeros 7 días. » Las planchas Fierro Deck tienen la ventaja en el proceso de generar una superficie impermeable, manteniendo húmeda la mitad inferior del concreto, dependiendo la pérdida de agua a la evaporación. » El curado del concreto se hará con agua limpia libre de impurezas, en forma permanente durante el periodo especificado. APUNTALAMIENTO En el caso que se requiera apuntalar las losas, el desapuntalamiento se realiza 7 días después del día de vaciado, asegurando que el concreto ha llegado a un 75% de su capacidad de resistencia a la compresión. » Ensayo en el INTI FIERRO DECK PROCESO CONSTRUCTIVO SISTEMA CON VIGAS DE CONCRETO » IMPORTANTE : BASTONES DE REFUERZO 1. La penetración mínima en cualquier elemento de concreto será de 5 cm. diseñados según normas. 2. los momentos negativos deberán ser contrarrestados por bastones de refuerzo, 3. El vaciado se puede realizar en forma monolítica ó independiente para las vigas y losas. 4. La unión viga-losa se cubrirá mediante tapaondas metálicos o similar. 22 REFUERZO DE VIGA PENETRACIÓN MÍNIMA : 5 CM. MALLA DE TEMPERATURA CONECTOR DE CORTE BASTONES DE REFUERZO PERNO DE ANCLAJE ÁNGULO DE SOPORTE REALIZAR UNA PERFORACIÓN, PREVIA A LA SOLDADURA EN LA PLACA COLABORANTE SOLDADURA DE FILETE PERIMETRAL DEL CONECTOR A LA VIGA METÁLICA APOYO MÍNIMO: 5 CM. REFUERZO DE VIGA PENETRACIÓN MÍNIMA : 5 CM. REFUERZO DE VIGA Vinculación típica articulada con estructura existente de hormigón. CONECTOR DE CORTE MALLA DE TEMPERATURA BASTONES DE REFUERZO ÁNGULO DE SOPORTE REALIZAR UNA PERFORACIÓN, PREVIA A LA SOLDADURA, EN LA PLACA COLABORANTE SOLDADURA DE FILETE PERIMETRAL DEL CONECTOR A LA VIGA METÁLICA PERNO DE ANCLAJE REFUERZO DE VIGA PENETRACIÓN MÍNIMA : 5 CM. APOYO MÍNIMO: 5 CM. REFUERZO DE VIGA Vinculación típica articulada con estructura existente de hormigón. BASTONES DE REFUERZO REFUERZO DE VIGA PENETRACIÓN MÍNIMA : 5 CM. BASTONES DE REFUERZO REFUERZO DE VIGA PENETRACIÓN MÍNIMA : 5 CM. BASTONES DE REFUERZO SISTEMA CON VIGAS METÁLICAS APOYO MÍNIMO: L (VARIABLE) 5 CM. MALLA DE TEMPERATURA MALLA DE CONTRACCIÓN ELEMENTO DE CIERRE SOLDADURA DE FILETE PERIMETRAL DEL CONECTOR A LA VIGA METÁLICA . 4 CM APOYO MÍNIMO: REALIZAR UNA PERFORACIÓN, PREVIA A LA SOLDADURA, EN LA PLACA COLABORANTE ELEMENTO DE TOPE TORNILLOS AUTOPERFORANTES APOYO MÍNIMO: 4 CM. VIGA METÁLICA VIGA METÁLICA SOLDADURA DE FILETE PERIMETRAL DEL CONECTOR A LA VIGA METÁLICA SOLDADURA DE FILETE PERIMETRAL DEL CONECTOR A LA VIGA METÁLICA APOYO MÍNIMO: L 2". (VARIABLE) MALLA DE TEMPERATURA MALLA DE TEMPERATURA ELEMENTO DE CIERRE CONECTOR DE CORTE REALIZAR UNA PERFORACIÓN, PREVIA A LA SOLDADURA EN LA PLACA COLABORANTE VIGA METÁLICA SOLDADURA DE FILETE: 1" @ 12" Ó TORNILLOS AUTOPERFORANTES: 1@ 45 CM APOYO MÍNIMO: 12 MM VIGA METÁLICA SOLDADURA DE FILETE PERIMETRAL DEL CONECTOR A LA VIGA METÁLICA MALLA DE TEMPERATURA APOYO MÍNIMO: L 2". (VARIABLE) MALLA DE TEMPERATURA ACERO DE REFUERZO ELEMENTO DE CIERRE ELEMENTO DE TOPE APOYO MÍNIMO: 4 CM . SOLDADURA DE FILETE PERIMETRAL DEL CONECTOR A LA VIGA METÁLICA VIGA METÁLICA SOLDADURA DE FILETE: 1" @ 12" Ó TORNILLOS AUTOPERFORANTES: 1@ 45 CM VIGA METÁLICA ÁNGULO DE SOPORTE REALIZAR UNA PERFORACIÓN, PREVIA A LA SOLDADURA EN LA PLACA COLABORANTE SOLDADURA DE FILETE PERIMETRAL DEL CONECTOR A LA VIGA METÁLICA APOYO MÍNIMO: 4 CM. 24 INGENIERÍA DE DETALLES La ingeniería de detalles debe realizarse en el estudio para optimizar las áreas a cubrir, generando funcionalidad en la obra y desperdicios mínimos. » MODULACIÓN: En caso no se especifique la modulación de las planchas en los planos, esta se debe realizar cubriendo la mayor cantidad de paños posibles. Las medidas usuales de modulación varían hasta los 9.00 metros de longitud; siendo una medida adecuada, debido al proceso constructivo, entre 4.00 metros y 12.00 metros. » LONGITUDES: Para efectos del cálculo de la longitud de las planchas, se debe tomar en cuenta la penetración en las vigas especificada en los planos, mínimo 4.00cm recomendable 5.00cm. Sobre los empalmes: estos deben ser a tope, en caso se proyecte un traslape, se recomienda que no exceda los 10.00 cm. Se debe procurar tener medidas iguales en el modulado de las planchas, para así facilitar el proceso de instalación. » CONECTORES DE CORTE: El metrado de los conectores de corte se realizará según las especificaciones de los planos estructurales que determinan el tipo de conector. Para las vigas perpendiculares al sentido de la placa colaborante, estas especificaciones deben indicar la cantidad de conectores por cada valle. Para las vigas en sentido paralelo se debe especificar la cantidad y el distanciamiento entre los mismos. » PLANCHAS ADICIONALES: Si se requiere agregar un porcentaje de planchas adicionales, éstas deben ser unidades solicitadas y no agregando un porcentaje por el largo de cada plancha. TRANSPORTE El proceso de transporte, implica la metodología del transporte de las planchas Fierro Deck desde la planta de fabricación hasta su destino final en obra. » Los paquetes de planchas Fierro Deck son embalados en unidades de igual tamaño y calibre, especificado en cada paquete. » Cada paquete de planchas Fierro Deck estará conformado por un máximo de 25 planchas, menores a 6 m de longitud y para longitudes mayores, el peso promedio por paquete no deberá ser mayor a 1.5 toneladas. » La longitud máxima a transportar se regirá por el reglamento de caminos; considerando la longitud máxima del trailer capaz de circular según el tipo de camino, teniendo en cuenta que en ningún caso se podrá superar los 12 m. ALMACENAMIENTO El almacenamiento de las planchas Fierro Deck se hará de acuerdo al tiempo de permanencia en obra antes de ser utilizado. » Para el caso de lugares abiertos, para tiempos menores a 5 días, se cubrirán las planchas con mantas plásticas para protegerlas de la intemperie. Para climas lluviosos o agresivos, las planchas se ubicarán en un techado y cerrado. » El apoyo de los paquetes de planchas se hará sobre una superficie uniforme e inclinada 15°, sobre tablones. La distancia entre apoyos se recomienda cada 0.60m. para paquetes compuestos por 25 planchas. » En ningún caso los paquetes se colocarán sobre la superficie natural o directamente sobre el terreno. » En el almacenamiento de las planchas Fierro Deck se debe tomar en consideración que deben existir áreas libres para el tránsito fluido y así poder realizar otras tareas. » Los paquetes almacenados deberán ser ubicados y codificados en función al proceso de instalación. IZAJE El Izaje se podrá hacer de dos maneras: » Manual: En este sistema se suben las planchas mediante sogas, procurando no dañar el borde de las placas. Para tal fin las planchas serán amarradas con sogas en forma de cruz asegurándolas a los extremos con un gancho. El personal deberá emplear obligatoriamente guantes de cuero en estas labores. » Mecánico: Se emplean los medios mecánicos de la obra, como son las plumas, las grúas, etc., por lo general se utiliza cuando se tiene que izar paquetes de placas colaborante a diferentes alturas. Se debe tener cuidado de no dañar las pestañas laterales de las placas. COLOCACIÓN Corresponde a esta, la etapa para la ubicación de las planchas sobre las vigas de apoyo, es decir, la posición final. » Las planchas se colocarán con los valles de menor dimensión sobre las vigas a menos que se especifique lo contrario en los planos. » Se empezará colocando la pestaña mayor, de la primera plancha, en el 26 extremo de la viga paralela a la misma, para permitir que las pestañas mayores de las planchas subsiguientes calcen sobre las menores. » El apoyo sobre vigas transversales terminales es de 5 cm., los cuales quedaran totalmente embebidos en la losa. » Los cortes de las planchas se podrán hacer con esmeril, disco de corte, cizallas o cualquier otro método que no deteriore la geometría de las planchas. » En caso se requiera utilizar apuntalamiento temporal, este se colocará al centro de la luz o a los tercios. El apuntalamiento será retirado a los 7 días de vaciado el concreto o según se disponga en el diseño. INSTALACIÓN DE CONECTORES DE CORTE Se utilizan los conectores de corte cuando se forman sistemas compuestos de losas y vigas metálicas. Los conectores permiten conformar el sistema compuesto: placa colaborante y vigas metálicas. Estos se unen al perfil metálico a través de la soldadura y a la losa por el bulbo de concreto alrededor del mismo. » Se debe perforar la placa antes de instalar los conectores de corte. Este proceso puede ser realizado mediante brocas sacabocados o algún sistema de corte mecánico. La perforación no debe exceder el ancho del valle de apoyo de la plancha y se debe realizar por el reverso de la plancha de modo que no perjudique la viga metálica de apoyo. » En ningún caso se efectuará la perforación mediante sistemas de arco eléctrico. » Perforada la plancha, se instalará el conector de corte directamente en la viga metálica de apoyo, mediante soldadura. Esta debe cubrir todo el perímetro del área de apoyo del conector. » El espesor y tipo de soldadura son especificados en los planos constructivos o en todo caso la elección de la soldadura será como mínimo electrodo tipo 60/11. FIJACIÓN Este proceso se realiza para mantener las planchas Fierro Deck en su posición final de trabajo y como medida de seguridad. » Este proceso se debe realizar mediante elementos de fijación tales como tornillos auto perforantes, clavos de disparo ó con un punto de soldadura sobre una arandela. » La fijación se realizará a los extremos de las planchas en todos los puntos de apoyo, teniendo como mínimo un punto de fijación cada tres valles, considerando que todos los valles de las planchas estén debidamente apoyados sobre las vigas de apoyo y las vigas principales. PERFORACIÓN Y DUCTOS Es común que en las especificaciones de un proyecto existan perforaciones en las losas para los tragaluces, o vanos para pasar escaleras, y pasos de accesorios eléctricos mecánicos y/o sanitarios; o si se requiere cortar sectores de planchas que estén dañadas, por lo que se dan ciertas consideraciones para saber cómo tratar estos casos. INSTALACIÓN DE TUBERÍAS En el diseño de las instalaciones eléctricas, electromecánicas e instalaciones sanitarias, se utilizan frecuentemente el paso de tuberías a través de la losa de entrepiso, debido a esto se tendrán algunas consideraciones cuando se utilicen losas colaborantes. » Las tuberías que vayan dentro de la losa colaborante serán las que puedan pasar entre el valle superior de la plancha y el acero de temperatura. » En las tuberías de desagüe se debe tener en cuenta la pendiente, por lo que se recomienda en general que se instalen por debajo de las losas colaborantes. » Las cajas de salida de luz se pueden instalar dentro de la losa, quedando embebidas en el concreto, o se pueden instalar por fuera sujetándolas en la superficie metálica de la plancha Fierro Deck mediante tornillos autoroscantes. » Las conexiones eléctricas exteriores – es recomendable - se instalen dentro de los valles. » Los accesorios para la sujeción de las tuberías en las losas colaborantes se fijarán mediante tornillos autoroscantes, remaches, etc. ACERO DE REFUERZO El acero de refuerzo vendrá especificado en los planos de estructuras debidamente diseñado. El tipo de refuerzo que se requiere para el sistema Fierro Deck tiene como objetivo tomar los esfuerzos de flexión negativa en los apoyos y brindar anclaje en los bordes de losa mediante bastones que están anclados a la viga. Se debe respetar el diseño en cuanto a longitudes de varillas y posiciones de colocación según los planos. 28 MALLA DE TEMPERATURA » El refuerzo de la malla de temperatura es esencial en cualquier tipo de losa estructural para resistir los efectos de temperatura y contracción de fragua que sufre el concreto, por lo cual se ubicará siempre en el tercio superior de la losa. Se puede utilizar como malla de temperatura las mallas electrosoldada ó varillas de acero de refuerzo (corrugadas ó lisas) amarradas con alambre. » La posición de las varillas dentro de la losa se dará según planos de estructuras y deberá estar 2 cm. -como mínimo- por debajo de la superficie superior de la losa y apoyadas sobre tacos de concreto, dados pre-fabricados o algún material estandarizado para dicho proceso. » El cálculo de refuerzos por temperatura se realizará según los criterios del ACI. PROTECCIÓN El uso de sistemas de protección, como son el galvanizado y los procesos de pintura, permite tener una protección adecuada del acero ante agentes agresivos presentes en el medio donde se instalen las placas colaborantes. GALVANIZADO Cabe resaltar que las bobinas de acero utilizadas cumplen con las normas ASTM A-653/A- 653M y las normas A-611 grado C, las cuales indican que se tiene recubrimiento de galvanizado en ambas caras de la plancha, considerando diversos espesores de zinc en la superficie. El tipo de galvanizado que se utiliza en el Sistema constructivo Fierro Deck es calidad G90 (alta resistencia a la corrosión). Para el caso de medio ambientes altamente corrosivos, se sugiere utilizar como complemento algún tipo de pintura de alta resistencia a la corrosión. PINTURAS ANTICORROSIVAS El recubrimiento adicional de pintura anticorrosiva sobre las planchas deberá estar especificado en los planos constructivos por el diseñador. Las pinturas usadas para este tipo de planchas son: resinas Vinílicas o Imprimantes Vinílicos, Resinas Epóxicas Poliamidas, Resinas epóxicas con Brea (Coaltar), etc. Estas son pinturas de alta resistencia a la intemperie y se deben de escoger acorde al uso. El espesor de las pinturas se miden en mils (1 mils = 1 milésima de pulgada). GUÍA RÁPIDA PARA LA INSTALACIÓN 1. Las placas se colocan con los valles lisos apoyando en las vigas. FIGURA 1 2. La primera placa se coloca con el borde macho hacia el interior de la losa y debe encuadrarse perfectamente antes de colocar la segunda. 3. El borde hembra de la segunda placa se monta sobre el macho de la primera. FIGURA 2 4. A medida que se colocan las sucesivas placas deben fijarse en cada valle en todos los apoyos interiores y exteriores con tornillo autorroscante, clavo de disparo o punto de soldadura eléctrica (Este último, si es chapa cal 22, sobre una arandela). » FIG.1 5. En aquellos apoyos que van quedando ocultos deberá tirarse sobre las placas un hilo de referencia al eje del perfil. » FIG. 3 La fijación en cada valle se realiza se coloquen o no conectores. En los medios valles, a los lados de la unión longitudinal entre placas, debe colocarse una fijación de cada lado. Es importante no dejar placas sin fijar al finalizar la jornada de trabajo. 6. La unión longitudinal entre placas debe “coserse” cada 30/40 cm. con tornillos autorroscantes tipo T1. » FIG.2 FIGURA 3 7. Colocar molduras tapa o de borde si fuera necesario. 8. Si estuviera especificado un apuntalamiento, este deberá hacerse al centro del claro y el contacto con la chapa se hará con una tabla de ancho mínimo 15 cm. FIGURA 4 9. El FIERRO DECK como plataforma de trabajo y según las condiciones de apoyo y calibre, tiene capacidades específicas de carga por m2. Es muy importante al hormigonar no acumular el paston en el centro del tramo de forma de evitar deformaciones de la chapa que luego no se pueden corregir. » FIG. 4 10. En el momento de hormigonar, volcar el hormigón sobre los apoyos y desde ahí distribuirlo con pala o carretilla y és tas sobre tablones en toda la etapa constructiva el acopio de cualquier material debe realizarse sobre las vigas de apoyo. » FIG.5 11. Todos los bordes perimetrales paralelos a los valles deben estar apoyados durante la etapa constructiva. Si no existiera viga o mampostería, el borde en cuestión deberá ser apuntalado provisoriamente. FIGURA 5 12. Al bombear hormigón la manguera deberá estar máximo a 30 cm. de la placa. » FIG.6 13. Si se utiliza apuntalamiento el mismo deberá quitarse a los 17 días de llenada la losa. 14. Previo al llenado el FIERRO DECK debe estar perfectamente limpio sin polvos, aceites, etc. FIGURA 6 30 15. Comuníquese con nosotros ante cualquier duda. Pta. Industrial, (AU Ezeiza – Cañuelas) Km 44,400 -Spegazzini Buenos Aires - Argentina WWW.FIERRODECK.COM 32 TEL. (+ 54 11) 54 53 51 51 MAIL. [email protected]