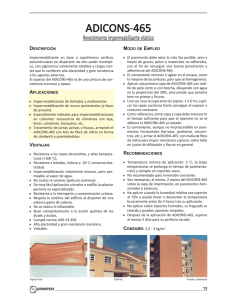

Página 1 de 11 IMPERMEABILIZACIÓN ACRÍLICA DE SUPERFICIES OBJETIVO Definir los lineamientos y procedimientos técnicos para realizar la impermeabilización de superficies mediante la aplicación de materiales acrílicos y/o bituminosos, reforzado o no con una tela de poliéster u otro material de similares características que aporte resistencia a la tracción y/o desgaste de la misma. ALCANCE El presente documento tiene con finalidad instruir y servir como material de apoyo en la capacitación del personal de obra civil (maestros, oficiales y ayudantes) que ejecute estas actividades en sitio y brindar los lineamientos para los coordinadores técnicos que supervisen la ejecución de las mismas en función de garantizar la calidad de los procedimientos realizados. TÉRMINOS, DEFINICIONES Y GENERALIDADES El sistema de impermeabilización acrílica (impermeabilizaciones en frio o impermeabilización elástica) consiste en la aplicación de un material a base de polímeros junto con una serie de aditivos que al secarse forman una película de textura y aspecto similar a un caucho de acabado mate en su gran mayoría, las cuales, debido a sus propiedades físicas sellan la superficie repelando el agua. Este sistema puede complementarse mediante el uso de telas de poliéster cuya función es aportar una capa intermedia entre dos capas de acrílico que contribuye a la resistencia a la tracción y por ende al desgaste. Sin embargo, los nuevos materiales acrílicos impermeabilizantes ya contienen fibras que permiten un mejor comportamiento del material acrílico entrelazando dichas fibras generando puentes de adherencia internos que contribuyen a un mejor desempeño y comportamiento del material ante el desgaste ocasionado principalmente por el transito sobre la superficie, pero también en parte por los efectos medioambientales: sol, viento, lluvia, granizo, etc. Imagen 1. Esquema de la composición típica de un sistema de impermeabilización en frio – Texsa ® Página 2 de 11 En su gran mayoría los productos impermeabilizantes acrílicos tienen un acabado mate, y debido a su textura inicial, muy similar a una pintura, unos más espesos que otros, a tal punto que algunos permiten ser aplicados con compresor y pistola, lo cual, los hace ideales para cualquier tipo de superficie, permitiendo cubrir todos los rincones y fisuras existentes sobre la placa, siguiendo el procedimiento anexo. De acuerdo con la pendiente de la superficie se recomienda validar el producto a aplicar para garantizar una correcta adherencia mientras se cumple el tiempo de curado, es decir, evitar el escurrimiento del producto mientras se realiza el secado del mismo. Imagen 2 – Acabado general de las superficies intervenidas con impermeabilizantes acrílicos Entre los productos más conocidos se encuentra la referencia SikaFill de la marca Sika® si embargo, con el pasar de tiempo han aparecido más marcas con productos especializados como Toxement®, Corona® con su producto Paraguas, Mapei® con su referencia Broncoelastico, los cuales son usados para distintos tipos de superficies, condiciones climáticas y/o aplicaciones, ya que cabe resaltar que las impermeabilizaciones acrílicas no aplican únicamente para las terrazas, también es valido el concepto cuando se habla de tanques de agua potable, estructuras en concreto en general, incluso, los productos que se usan para el sellado de fisuras y grietas como el SikaFlex-1A o las siliconas por su composición y sus propiedades también son considerados productos acrílicos pero para funciones ya más específicas y aplicación en zonas puntuales. En cuanto a la parte medioambiental, actualmente tenemos una referencia nueva en el mercado llamada Ruco® que fabrica un impermeabilizante acrílico y bituminoso a partir de llantas recicladas, lo cual, debido a la composición de las mismas, se adapta perfectamente a la función que va a desempeñar, pero adicional a ello está contribuyendo al cuidado del medioambiente. Ahora bien, hay que entrar a revisar un poco mas a detalle los procesos de transformación desde la llanta hasta el impermeabilizante y validar los impactos ambientales que esto puede generar y una seria de pruebas técnicas exhaustivas que indiquen el comportamiento del material (desde el punto de vista técnico y normativo) pero de entrada se considera una muy buena iniciativa medioambiental. Imagen 3: Impermeabilización acrílica de un tanque de almacenamiento de agua Página 3 de 11 Debido a su textura similar a una pintura, una de las principales ventajas de este sistema es que puede ser aplicada en cualquier tipo de superficie ya que en zonas abiertas puede ser aplicada con compresor y ya para intervenir áreas con presencia de obstáculo, se puede usar brochas y rodillo de tamaños pequeños garantizando una completa cobertura (hasta en los rincones y fisuras más pequeños). Otra ventaja es que por su facilidad de aplicación no se necesita personal altamente calificado, por lo cual, se reduce el costo de la mano de obra, pero también existe una reducción considerable en los tiempos de aplicación, lo cual también contribuye de manera significativa al costo general de la actividad. En la implementación de este sistema de impermeabilización es importante considerar que se requieren mantenimientos preventivos para evitar rupturas de la capa de acrílico ocasionado un daño al sistema, los cuales consisten en la limpieza de la superficie para retirar objetos cortopunzantes, basuras u otros que como ya lo mencionamos anteriormente puedan generar daños a la capa superficial del producto. Para el caso puntual del fabricante Sika, recomienda realizar un mantenimiento cada 6 meses que consiste en la revisión general de la zona intervenida y validar que no existan daños en la misma, y de existir, sean intervenidos puntualmente. Imagen 4: formas de aplicación de los impermeabilizantes acrílicos Otra de las ventajas del sistema es que el mantenimiento es muy fácil de realizar, ya que basta con identificar la zona afectada y aplicar una capa del impermeabilizante puntual en la mima, a diferencia del manto que debía ser retirado, cortado, secada la superficie e instalado nuevamente con calor. En relación al costo, al comparar este sistema de impermeabilización con manto, la eficiencia no se ve en el costo del material, ya que en precio son similares (por m2) siendo un poco más económica la impermeabilización acrílica (un 15% - 20% más económica en cuanto a consumibles y material en general), sin embargo, la diferencia la marcan los rendimientos en la ejecución, es decir, en el costo de la mano de obra, viáticos y todos los costos asociados al personal, siendo un 60% más eficiente en tiempos la acrílica, y adicional la garantía que se tiene es mucho más confiable por las condiciones técnicas del material indicadas párrafos atrás. Una desventaja es que, dependiendo de la calidad del material y las condiciones de transitabilidad de la superficie a intervenir, los mantenimientos periódicos deben ser más frecuentes, pero aun así continúa siendo más rentable en términos económicos y efectiva en temas técnicos la impermeabilización acrílica que la impermeabilización con manto en caliente. Página 4 de 11 PROCEDIMIENTO TÉCNICO A continuación, se describe el procedimiento técnico requerido para la instalación de este sistema de impermeabilización: 1. Preparación de la superficie En este paso debemos retirar todo lo residuos de mantos o impermeabilizaciones existentes con el fin de garantizar una superficie limpia y por ende una correcta adherencia de los productos a emplear evitando así irregularidades sobre el terminado de la impermeabilización, lo cual puede contribuir a que se generen cortes sobre el material que conllevará a la generación de futuras filtraciones. Imagen 5. Retiro de manto existente u otros productos sobre la zona a intervenir En este punto también es importante sellar las fisuras más grandes con la ayuda de productos especiales como el SikaFlex-1A u otro sellante especial para este tipo de actividades con el fin de garantizar una impermeabilización previa de la superficie. Este paso es importante ya que, debido a textura del material (semilíquida), puede llenar las fisuras con facilidad, pero se presentan dos situaciones: la primera es que el material se escurra a través de las grietas de gran tamaño y la segunda es que se genere un gran consumo de material para llenar dichas grietas. Imagen 6. Sellado de fisuras o gritas de gran tamaño en placa con productos especializados Se debe garantizar un correcto afinado de la superficie, es decir, que sea lo más regular posible, dando a esta las pendientes requeridas hacia los sifones para evitar el empozamiento del agua y por ende un deterioro más rápido de la capa superficial del acabado acrílico. Imagen 7. Afinado y pendienteado de piso con mortero Página 5 de 11 Finalmente, previo a la ejecución de las actividades descritas en el punto #2, se debe garantizar que la superficie esta aseada, libre de grasas, disolventes, elementos con granos, piedras u otro que genere un efecto cortopunzante que pueda contribuir a la ruptura de la capa superficial de la impermeabilización acrílica. Imagen 8. Aseo general de la zona a intervenir 2. Aplicación del impermeabilizante acrílico + tela de refuerzo (si aplica) Como se mencionó al inicio del presente documento, la aplicación de este tipo de impermeabilizantes no requiere una mano de obra altamente calificada dada su textura similar a la de una pintura y las herramientas necesarias para dicha actividad, por lo cual, en muchas ocasiones, para zonas residenciales es aplicada por los mismos propietarios y/o arrendatarios cuando no es requerida una preparación previa de la superficie (más allá del aseo general de la misma). Imagen 9. Aplicación a pequeña escala de impermeabilizante acrílico yen zonas puntuales, en este caso, el sellado de una mediacaña La validación y/o supervisión técnica al proceso se encuentra en el momento de garantizar las concentraciones indicadas por el fabricante del producto, las capas y los tiempos de secado. Normalmente, todos los fabricantes manejan la misma composición en cuanto a la cantidad de capas de aplicación del producto se refiere, pero con distintas concentraciones en función de los componentes del mismo y con una variación y es la instalación o no de una tela de poliéster intermedia. La composición mas usual es la siguiente: Aplicar una primera capa del producto con una concentración baja del producto llamada “imprimante” cuya función inicial es sellar todas aquellas fisuras y poros sobre el material base y también garantizar la adherencia del producto a la superficie que se está interviniendo. Página 6 de 11 La segunda capa es más pura que la anterior, es decir mas concentrada, ya que será la primera capa de protección real de la superficie y servirá como apoyo para la tela de poliéster. La tercera capa es la tela de poliéster o un material de similares características que no aportará impermeabilización al sistema, pero si será la encargada de aportar la resistencia mecánica del sistema – Resistencia a la tracción ocasionada por la fricción sobre la superficie (conocer el nivel de transitabilidad de la zona a intervenir). Líneas atrás manifestábamos que no era indispensable esta capa, ya que los nuevos impermeabilizantes contienen fibras en su compuesto, lo cual, contribuyen a generar un mejor puente de adherencia y por ende una mejor resistencia a la tracción. La cuarta y ultima capa tiene una concentración similar al segunda y su función es sellar completamente el sistema y servir como capa de “rodadura”, es decir la capa transitable. Imagen 10. Dosificación remendada para la aplicación del SikaFill®-12 – Marca Sika En ocasiones y dependiendo el nivel de tránsito de la superficie, el fabricante recomienda aplicar una capa adicional, con el fin de garantizar un menor desgaste sobre la impermeabilización y mejorar los tiempos entre cada mantenimiento preventivo o en su defecto, minimizar las zonas a reparar en cada uno de los mismos. Para la aplicación de estos impermeabilizantes, se recomienda usar brochas y rodillo de microfibra, fabricados para la aplicación de materiales sintéticos, teniendo como principal caracteristica en relación a los tradicionales, que estos no sueltan cerdas ni fibras, dejando un acabado irregular e imperfecciones sobre la superficie (ya va mas enfocado hacia el tema estético mas no funcional). Para zonas mas extensa, se pueden usar compresores de aire, siempre y cuando se revise con el fabricante el diámetro de la boquilla de salida para evitar la obstrucción de la misma por la densidad del producto a aplicar. Imagen 11. Instalación de la tela de poliéster y aplicación de la capa final de impermeabilizante Página 7 de 11 Si se va a usar tela de poliéster, esta debe ser extendida con cuidado, teniendo presente de no generar rupturas en la misma ya que esto generara problemas de filtraciones, ya que el sistema no estaría quedando cerrado – Parte funcional. También se debe validar que no queden arrugas al momento de extenderla y la misma cualidad debe validarse durante la aplicación de la ultima capa de recubrimiento, ya que esto generara irregularidades sobre la superficie que no solo afectan la parte estética, sino que dichos pliegues son más susceptibles a la ruptura lo cual afectara al sistema completo. 3. Aplicación de la pintura bituminosa plateada (Opcional) – Acabado final Dado que el sistema implementado ya esta completo por si solo, siempre y cuando se garanticen las condiciones técnicas descritas en los numerales 1 y 2, en ocasiones y de acuerdo con los requerimientos puntuales de cada proyecto, se solicita un acabado de reflectivo, en este caso se podría lograr mediante la aplicación de una capa de pintura bituminosa plateada. En los proyectos en los cuales no existe ningún requerimiento puntual en relación a este acabado, se puede dejar el acabado mate que trae por defecto el impermeabilizante acrílico, siendo los colores mas comunes el gris, azul oscuro, azul claro, rojo y verde. La aplicación de esta pintura sobre la impermeabilización acrílica es usada en ocasiones donde se quiere realizar un mantenimiento preventivo a las juntas de una zona intervenida previamente con manto asfaltico, en la cual, se aplica una capa de impermeabilizante acrílico para sellar las juntas entre las hojas de manto y posterior a ello, de manera general se aplica una capa de pintura bituminosa plateada para homogenizar el acabado final del manto. Imagen 12. Aplicación de pintura bituminosa plateada sobre impermeabilizante acrílico como parte de la rutina de mantenimiento de una cubierta intervenida con manto asfaltico Página 8 de 11 4. Mantenimiento preventivo Como parte del mantenimiento preventivo de este sistema de impermeabilización, se recomienda validar con la ficha técnica del fabricante, los tiempos recomendados para realizar el mantenimiento, el cual, para estos sistemas consiste en la revisión detallada de toda la zona intervenida para encontrar rasgaduras, desgastes excesivos, zonas con deterioro por la exposición a las condiciones climáticas (rayos UV, granizo) y filtraciones en zonas puntuales y realizar la corrección puntual de dicha zona. Otras rutinas de mantenimiento que no consisten propiamente en la revisión de la impermeabilización acrílica, pero sí de los sistemas complementarios a la misma, es la limpieza de canales de desagüe, sifones u otros que permitan la normal evacuación del agua ocasionada por las lluvias, evitando así el empozamiento en la superficie rediciendo así el riego de filtraciones por estanquidad. En casos extremos donde se aprecien daños como los descritos en el primer párrafo, la corrección consistirá en la aplicación de las capas de impermeabilizante y la tela de poliéster como se indico en el numeral 2 puntualmente para esta zona afectada (esta es una de las principales ventajas del mantenimiento de este tipo de sistemas de impermeabilización). De acuerdo con las recomendaciones del fabricante Sika, cuando se realice la aplicación del impermeabilizante acrílico SikaFill-12 y no se evidencien las condiciones descritas en el primer párrafo que amerite una intervención correctiva inmediata, el mantenimiento preventivo consistirá en la aplicación de una capa de acrílico en toda la zona intervenida cada 6 años. RIESGO Y PELIGROS Al igual que casi todas las actividades u operaciones, la implementación e instalación de este sistema de impermeabilización conlleva una serie de riesgos para el personal operativo, los cuales abordaremos a continuación: - En toda actividad de obra civil, normalmente la primera actividad consiste en el trasiego de los materiales desde la vía hasta el punto de ejecución o en su defecto hasta el punto de almacenamiento, lo cual ocasiona un riego de tipo físico, para lo cual, es fundamental considerar que el peso por galón de impermeabilizante acrílico oscila alrededor de los 5 kg, por ende, cada caneca de producto tiene un peso cercano a los 20 kg y dado que estos proyecto normalmente van enfocados a ejecución en terrazas, los trasiegos suelen ser por las escaleras. Solución: validar el peso máximo que puede transportar cada operario por viaje y realizar pausas activas de acuerdo a los lineamientos definido por el ara SST a fin de conservar en primera estancia el riego del trabajador por el peso transportado y por consiguiente el riego de accidentalidad por fatiga. Página 9 de 11 - Durante la primera etapa de la implementación del sistema, se requiere la limpieza de la superficie, por lo cual, en caso de existir un manto instalado previamente, este deberá ser removido mediante el uso de bisturí o espátulas metálicas, lo cual implica un riesgo de tipo mecánico, por las cortaduras que se puedan ocasionar al manipular este tipo de elementos. Solución: utilizar guantes de trabajo general, delgado pero que sean anticorte de tal manera que protejan al operador de cortaduras o laceraciones pero que permitan un grado de maniobrabilidad medio o alto ya que la actividad por sí misma lo requiere. Otro riego que se presenta durante la ejecución de la primera etapa es la postura a la cual debe estar el operario, es decir, que es un riego de tipo ergonómico, ya que el trabajador estará constantemente en posición de cunclillas ocasionando fatiga en rodillas y columna. Solución: diseñar una rutina de pausas activas enfocada hacia estas áreas del cuerpo y ejecutarlas en sitio con la periodicidad que indique el área encargada. - Como parte de la preparación previa de la superficie, se debe realizar la nivelación de la superficie con mortero, para lo cual se debe preparar una mezcla – Validar los protocolos, riegos y soluciones en el procedimiento correspondiente a mezclas de concreto, teniendo en cuenta la composición de los materiales usados (químicos) y los riegos físicos asociados al trasiego de dicho material al ser una mezcla con pesos unitarios altos. - Para la aplicación del producto impermeabilizante como tal, se presentan riegos de tipo químico, al ser manejo de sustancias que, si bien no son corrosivas al contacto con la piel, si son volátiles durante la fase de curado (desprenden vapores) y adicional puede ser inflamables bajo temperaturas elevadas. Solución: se recomienda el uso del tapabocas durante su aplicación, mantener el área muy bien ventilada, tanto para el almacenamiento como para la aplicación de estos productos, el uso de guantes, no por la corrosión que pueda generar este producto directamente, sino porque al mancharse la piel se deberán usar disolventes como la gasolina, el varsol o el tinner para poder retirarlos, los cuales si tienen unas implicaciones por su uso constante sobre la piel. Finalmente, se deben acatar todas las recomendaciones indicadas por el fabricante en la “hoja de seguridad” de los productos empleados. Página 10 de 11 - Otro riego que está latente durante la fase de aplicación del producto es la cauda del trabajador a causa de que la superficie estará contantemente impregnada por el acrílico, ya que desde el momento que se aplica la capa ce imprimación hasta el momento en que se aplica la última capa de acrílico siempre se debe realizar el transito un par de veces sobre la misma dicha área húmeda para extender la tela de poliéster y aplicar las capas sucesivas de material que se requieran. Solución: validar el estado de las suelas de las botas antes de iniciar el proceso y ser precavidos durante toda la fase de la instalación para evitar resbalones y por ende accidentes, también es recomendable limpiar muy bien la suela del zapato una vez se haya retirado de la zona intervenida para evitar resbalones con restos de acrílico en las suelas combinadas con algún otro tipo de superficie por donde el trabajador deba transitar. - De manera general y al estar trabajando en ambientes a la intemperie (cubiertas, fachadas, terrazas) se debe usar una dotación que permita la protección contra los rayos uv por temas asociados al cáncer de piel y gafas oscuras con el fin de reducir los problemas visuales asociados a los rayos solares y la reducción en cuanto a los riegos de accidentalidad ocasionado por el deslumbramiento y en ambientes cálidos y calientes, realizar las pausas actividades, descansos y mantener una hidratación constante para evitar accidentalidad asociada a la insolación. DOCUMENTACIÓN DE REFERENCIA ICONTEC. Norma Técnica Colombiana NTC 2212:1986 Impermeabilizante. Emulsión asfáltica para impermeabilización de superficies. ICONTEC. Norma Técnica Colombiana NTC 2070:1985 Impermeabilización de superficies con materiales bituminosos. Definiciones y clasificaciones. TEXSA® EXPERTOS EN IMPERMEABILIZACIÓN. Sistema de impermeabilización en frio para cubiertas no transitables con impermeabilizantes acrílicos. Tomado del sitio web: https://texsa.com.co/sistema-de-impermeabilizacion-en-frio-para-cubiertas-no-transitables-conimpermeabilizante-acrilico/ TEXSA® EXPERTOS EN IMPERMEABILIZACIÓN. Sistema de impermeabilización en frio para antepechos con impermeabilizantes acrílicos. Tomado del sitio web: https://texsa.com.co/sistema-de-impermeabilizacion-en-frio-para-antepechos-conimpermeabilizante-acrilico/ TEXSA® EXPERTOS EN IMPERMEABILIZACIÓN. Sistema de impermeabilización en frio para viga canales con impermeabilizantes acrílicos. Tomado del sitio web: Página 11 de 11 https://texsa.com.co/sistema-de-impermeabilizacion-en-frio-para-vigas-canales-conimpermeabilizante-acrilico/ SIKA® COLOMBIA SAS. Un sistema de impermeabilización que ensucie menos: SikaFill-7 y SikaFill-12. Tomado del sitio web: https://co.sikaguia.com/producto/un-sistema-deimpermeabilizacion-que-se-ensucie-menos-sikafill-power/ SIKA® COLOMBIA SAS. Guía de soluciones Sika – versión 16