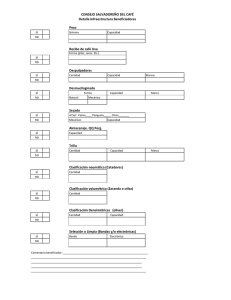

Mantenimiento productive total Maestría en Ingeniería en Gestión de Operaciones Desarrollo de un plan de mantenimiento en mi organización Módulo 5: Tecnologías informáticas y de gestión Introducción El área seleccionada para realizar el esquema de mantenimiento es una línea de envasado de leche que consta de 3 equipos: maquina llenadora, maquina colocadora de tapas y maquina agrupadora de envases en cajas, cuyos mantenimientos se realizan cada 1000 horas de trabajo. Protocolo de mantenimiento Protocolo de mantenimiento de maquina llenadora Sistema de aire estéril 1 Tarea de mantenimiento Frecuencia Especialidad 1.1 Revisión de fugas 1000hr Mecánico 1.2 Cambio de sellos en intercambiador de 1000hr Mecánico calor 1.3 Revisión de termopares 2000hr Eléctrico 1.4 Revisión de rodamientos 1000hr Mecánico 2 Sistema de inserción de material de envase Tarea de mantenimiento Frecuencia Especialidad 2.1 Revisión de rodamientos 1000hr Mecánico 2.2 Revisión de sensores de barrera 2000hr Eléctrico 2.3 Lubricación 1000hr Mecánico 3 Sistema de formación y llenado de envases Tarea de mantenimiento Frecuencia Especialidad 3.1 Lubricación 1000hr Mecánico 3.2 Ajuste de sistema de formación 2000hr Mecánico 3.3 Cambio de sellos 2000hr Mecánico 3.4 Revisión de rodamientos 1000hr Mecánico 3.5 Ajuste del sistema de volumen 1000hr Electrico Pág. 1 Protocolo de mantenimiento de maquina colocadora de tapas 1 Sistema de alineación de alimentación de tapas Tarea de mantenimiento Frecuencia Especialidad 1.1 Revisión de suministro de aire 1000hr Mecánico 1.2 Revisión de sensores de barrera 2000hr Eléctrico 1.3 Revisión de bandas 2000hr Mecánico 2 Sistema de aplicación de pegamento Tarea de mantenimiento Frecuencia Especialidad 2.1 Cambio de filtro 2000hr Mecánico 2.2 Cambio de boquillas 2000hr Mecánico Sistema de colocación de tapas 3 Tarea de mantenimiento Frecuencia Especialidad 3.1 Revisión de rodamientos 1000hr Mecánico 3.2 Ajuste de posición de tapas 2000hr Eléctrico 3.3 Revisión de sensores detectores de 2000hr Eléctrico tapas no colocadas Protocolo de mantenimiento de maquina colocadora agrupadora de envases en cajas 1 Sistema de alineación formación de cajas Tarea de mantenimiento Frecuencia Especialidad 1.1 Ajuste de formato de cajas 1000hr Eléctrico 1.2 Revisión de bandas 2000hr Mecánico 1.3 Ajuste de sensores de atasco 2000hr Eléctrico 1.4 Ajuste de sensores de barrera 2000hr Eléctrico 1.5 Lubricación 1000hr Mecánico 2 Sistema de inserción de envases en cajas Tarea de mantenimiento Frecuencia Especialidad 2.1 Revisión de banda de trasporte 1000hr Mecánico 2.2 Revisión de rodamientos 1000hr Mecánico 2.3 Ajuste de sensores de caja 2000hr Eléctrico 2.4 Lubricación 1000hr Mecánico Pág. 2 Equipos mantenibles en un sistema El sistema de inserción de envases en cajas cuenta casi en su totalidad de equipos mantenibles los cuales se muestran a continuación. Equipo mantenible Función Tracción de banda de transporte Mueve los envases a través de la maquina hasta una caja Agrupador de envases Sistema neumático que agrupa los envases en la cantidad exacta que entrara a la caja Freno por falta de caja Sistema neumático que detiene los envases si no hay caja presente para su inserción Pág. 3