ESTUDIO DE CORROSIÓN DE ACERO INOXIDABLE AISI 316 EN

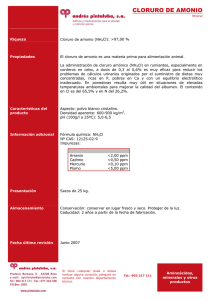

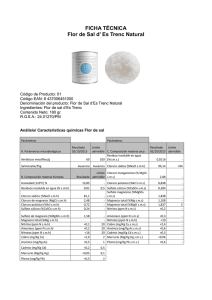

Anuncio