gestion logistica en la empresa del mueble

Anuncio

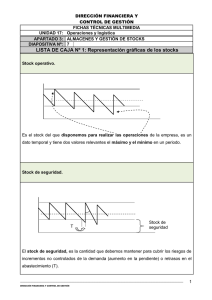

GESTION LOGISTICA EN LA EMPRESA DEL MUEBLE Desarrollado por: DEFINICIONES • STOCKS: – Se corresponde a inventarios o existencias, tanto de materias primas, semielaborados, como de productos terminados – Los stocks son artículos almacenados en espera de ser utilizados, sirviendose al cliente en el caso de artículos terminados, o entregandose a la operación correspondiente en el caso de semielaborados, piezas o materias primas. • Desarrollado por: ALMACENES: – Espacio físico reservado a los artículos en espera de ser utilizados (stocks), bien sea el almacén de productos terminados , almacenes intermedios de semielaborados o piezas , o almacenes de materias primas. • Desarrollado por: VARIAS DEFINICIONES DE LOGISTICA: – La logística designa al conjunto de actividades que se ocupan del flujo total de materiales (y flujo de información asociada a estos), que se inicia con el aprovisionamiento y finaliza con la entrega de los productos terminados a los clientes (Distribución comercial) – El proceso que planifica, implanta y controla de forma eficiente, el flujo de materiales desde el punto de origen y su transformación , al lugar de entrega final, al coste adecuado y con el objeto de satisfacer el servicio y la calidad esperados por el consumidor. – Organización y control de los flujos de materias primas, productos en curso, productos terminados y flujos de información asociados, que posibilitan un servicio al consumidor en función de la demanda aleatoria del mercado, combinando las estrategias necesarias desde su origen hasta el final, al menor coste posible. DEFINICIONES • VARIAS DEFINICIONES DE LOGISTICA: – La logística es un modelo de gestión para las empresas, que trata básicamente, de añadir valor a todo el proceso de la organización, desde el planteamiento inicial, pasando por las etapas de I+D, Abastecimientos,Operaciones internas y Distribución Física, buscando y eliminando todas las actividades que no añadan valor al producto/servicio, utilizando el menor esfuerzo y el sentido común. Desarrollado por: ORGANIGRAMA DE LA EMPRESA DIRECCION GENERAL DIRECTOR DE PRODUCCION DIRECTOR DE LOGISTICA DIRECTOR DE MARKETING INFORMATICA funcion soporte OFICINA TECNICA PLANFICACION DE PRODUCCION APROVISIONAMIENTOS Desarrollado por: DISTRIBUCION ORGANIGRAMA DEL SISTEMA LOGISTICO SISTEMA LOGISTICO APROVISIONAMIENTOS Desarrollado por: OPERACIONES INTERNAS DISTRIBUCION COMERCIAL COMPRAS OFICINA TECNICA ALMACEN DE PRODUCTOS TERMINADOS ALMACENES INTERMEDIOS Y DE MATERIAS PRIMAS PLANIFICACION DE LA PRODUCCION TRANSPORTE A CLIENTES TRANSPORTE INTERNO CONTEXTO EMPRESARIAL • • Desarrollado por: En un mercado tradicional y maduro como es el del mueble, las empresas tienen cada vez más difícil el crecimiento de las ventas, y en el caso de conseguir este objetivo tiene que ser por captación de mercados de la competencia. Esto hace que la competitividad de las empresas sea un factor clave de éxito. Competitividad que se alcanzará eliminando ineficiencias y consiguiendo que todas las operaciones que se realicen añadan valor al producto. Este valor añadido ha de ser perceptible por los clientes, bien en mejoras de la calidad global, bien en mejoras en los precios de venta (reducción de precios). CONTEXTO EMPRESARIAL • Factores de éxito que se basarán en mejoras de la calidad global de sus productos a través de: – ISO-9000 – Certificación de calidad de sus productos – Mejora en el servicio a sus clientes (respecto a su competencia) – Sistemas de gestión medioambiental – Herramientas para la mejora de la calidad – Etc… • Desarrollado por: También será factor clave de éxito la congelación o reducción de sus precios de venta respecto a su competencia: – Por reducción del margen bruto de beneficios o – Por reducción de sus costes CONTEXTO EMPRESARIAL • La reducción de costes se podrá obtener, eliminando ineficiencias y por lo tanto todo aquello que no añada valor al producto: – Reducción de existencias no necesarias. • • • • Reducción del espacio necesario para el ejercicio de la actividad Reducción de las necesidades de financiación Reducción de los costes de mantenimiento de inventarios Reducción del número de obsoletos y mermas – Mejora de la organización productiva: Desarrollado por: • Mejora de la distribución en planta • Documentación y estudio de todos los procesos fundamentales • Reducción de los tiempos de templado de máquinas (mayor flexibilidad) • Estudio y eliminación de los cuellos de botella • Equilibrado de las líneas de producción • Mejoras en la organización y en la documentación de los procesos CONTEXTO EMPRESARIAL • Desarrollado por: Como veremos, buena parte de la mejora en los costes de producción viene vinculada al sistema que empleemos en la GESTION DE INVENTARIOS, INVENTARIOS ya que de alguna manera este sistema aconsejará una metodología u otra en la gestión de la producción de la empresa. GESTION DE INVENTARIOS • • • • Desarrollado por: Históricamente siempre se ha considerado que una buena gestión de inventarios es símbolo de eficacia y sabiduría. Antiguamente se pretendía que nunca faltaran las existencias, la palabra clave era la “abundancia”. En la actualidad se asocian los inventarios a “coste” y por lo tanto a ineficiencia. Aunque son necesarios, se pretende reducirlos al máximo posible. En la filosofía JIT no se consideran los stocks como un problema en sí mismos, sino que el problema es aquello que los causa. Los stocks suponen entre un 30% y un 50% de los activos totales de las empresas industriales, por lo que al ser un porcentaje alto, estos toman una importancia relevante. Los stocks son necesarios porque actúan como reguladoresores de los ritmos de salida de unas fases y los de entrada en las siguientes. GESTION DE INVENTARIOS • Si el ritmo al que los proveedores sirvieran las materias primas fuera el mismo que la necesidad de esas materias primas en el proceso productivo, no se plantearía un problema de regulación en esta fase. Sin embargo, por lo general los proveedores entregan en lotes (a golpes), y el consumo se produce de forma continua (a unidades), por lo que es necesario mantener reguladores, que son los inventarios de materias primas. SUBSISTEMA PRODUCTOR SUBSISTEMA CONSUMIDOR TASA a(t) TASA b(t) STOCK DESACOPLADOR Desarrollado por: GESTION DE INVENTARIOS • Cualquier departamento o área de una empresa depende en cierto modo de los inventarios, y del sistema utilizado para la gestión de los mismos. – Dto. Financiero – Dto. Producción “infinitos” – Dto. Marketing Desarrollado por: Stocks a “0” Stocks de materia prima y semielaborados Stocks de producto terminado “infinito” De esta forma cada departamento cumpliría sus objetivos con gran holgura, pero como los tres objetivos son incompatibles entre sí, se hace necesario el arbitraje del departamento de logística, que organiza los recursos necesarios, para conseguir el objetivo más ambicioso para la empresa (no para un determinado departamento). GESTION DE INVENTARIOS Desarrollado por: • Primeramente analizaremos los sistemas utilizados más comúnmente para la gestión de stocks. Estos sistemas serán: Modelos clásicos de Gestión de Stocks Programación lineal Cuellos de Botella T.O.C. M.R.P J.I.T. SYNCHRO-M.R.P • Seguidamente intentaremos analizar que modelo , o mezcla de filosofías y modelos son los más adecuados para la gestión de los inventarios en las empresas del mueble. CLASES DE STOCKS (atendiendo a la función que desempeñan) • • • Desarrollado por: Stock activo – es aquel que se constituya para hacer frente a las demandas normales del proceso productivo de la empresa o de sus clientes. Se denomina también normal , de trabajo, o Stock de rotación continua. Stock de pedido – es el Stock necesario para hacer frente a las demandas o salidas de almacén durante el plazo de reposición. Es decir, la cantidad necesaria para abastecer al proceso productivo o clientes, durante el plazo de entrega, bien de proveedores o del proceso productivo anterior. Stock de seguridad – es el volumen de existencias que tenemos en el almacén por encima de lo normal, para hacer frente a las fluctuaciones en exceso de demanda, y/o a los retrasos imprevistos en la recepción de los pedidos. Así pues, la cantidad del Stock de seguridad depende de la variabilidad de la demanda, la variabilidad de los plazos de entrega, y del riesgo a roturas de Stock que dirección admita. CLASES DE STOCKS (atendiendo a la función que desempeñan) • Punto de pedido o Stock mínimo – es la cantidad en existencias necesaria en el almacén a la hora de hacer un pedido. Corresponde a la suma del Stock de pedido y Stock de seguridad. Es la cantidad de existencias que dispara una orden de aprovisionamientos. • Stock medio: – es la cantidad de stock equivalente a las distintas cantidades de stock que hemos tenido en el almacén durante un período de tiempo determinado. Este concepto es necesario para efectuar un análisis de los costes de mantenimiento y para clacular el número de rotaciones de stock en unidad de tiempo. Desarrollado por: • Pedidos en cantidades fijas y períodos iguales: Stock medio= Q/2, siendo Q el volumen del lote. CLASES DE STOCKS (atendiendo a la función que desempeñan) • Desarrollado por: Stock medio: • Pedidos en cantidades fijas y períodos iguales: Stock medio= Q/2, siendo Q el volumen del lote. CLASES DE STOCKS (atendiendo a la función que desempeñan) • Stock medio: • Por el mismo concepto, en el caso de Pedidos en períodos variables, y volumen variable, Σ (ai + bi) Stock medio= ti 2N siendo: ai bi N ti Desarrollado por: Stocks máximos (existencias despues de la entrada de mercancías) Stocks antes de la entrada en el alamcén de materiales número de plazos de aprovisionamiento durante T tiempo que separa dos aprovisionamientos consecutivos CLASES DE STOCKS (atendiendo a la función que desempeñan) • Stock de anticipación: – Aquellos que encuentran su justificación en la necesidad de aprovisionarse en los momentos en los que las materias están disponibles. Ocurre esto en el caso de producción estacional o periódica. • Stock sobrante: – son artículos en buen estado que dejan de utilizarse y hay que darles alguna salida “no habitual”. Desarrollado por: CLASIFICACION DE STOCKS (SEGÚN SU IMPORTACIA) CLASIFICACION ABC • • • Desarrollado por: Puesto que el número de artículos en Stock en una empresa industrial es muy elevado (materias primas, semielaborados, piezas y artículos terminados), se hace necesario diferenciarlos en función de su importancia relativa. Los artículos en existencia en almacén pueden representar distinto valor o grado de importancia por varios motivos: – Por su precio de compra o fabricación – Por la cantidad utilizada de dicho artículo en unidad de timpo – Por la utilidad que representa para el funcionamiento de la empresa Partiendo de estas hipótesis, concluimos que el procedimiento técnico y el control a aplicar a la gestión de stocks de los artículos del almacén de una empresa no tiene que ser de idéntica rigurosidad para todos ellos. CLASIFICACION DE STOCKS (SEGÚN SU IMPORTACIA) CLASIFICACION ABC • • • • Desarrollado por: La clasificación ABC o regla de Pareto sobre la variable unidades x precio unitario, unitario nos permitirá tener un sistema de clasificación cuantitativo. Los artículos de clasificación “A” serán los más importantes (aprox. Un 20 % de artículos supondrá un 80 % del volumen de inventarios), siguiendo en orden los “B” y luego los “C”, estos últimos supondrán un gran número de artículos con poco peso específico en los almacenes ( un 60 % de artículos supondrán un 5% de inventario). La clasificación “A” será completada con artículos de gran trascendencia para la empresa, que por su precio unitario o su consumo no entren de forma natural en la clasificación “A”. Este tipo de clasificación ABC se utiliza para clasificar una gran variedad de cosas , como por ejemplo proveedores , clientes, etc... COSTES A CONSIDERAR EN LA GESTIÓN DE INVENTARIOS • COSTES DE COMPRA: – • COSTE DE LANZAMIENTO DE UN PEDIDO: – • Son los costes inherentes a la existencia misma del Stock, es decir, los que soporta la empresa por el hecho de tener existencias. Pueden ser, intereses, salarios de almaceneros, seguros, alquileres de local , suministros, mermas, obsoletos, etc.... COSTES DE RUPTURA: – Desarrollado por: Estos costes comprenden todos los gastos ocasionados por el hecho de tramitar la compra. Pueden ser, salarios del departamento, gastos telefónico, gasto de local, etc... COSTES DE MANTENIMIENTO: – • Es el coste originado por la adquisición de existencias, es igual al precio unitario por el número de unidades que se compran. Son los costes vinculados a la “no existencia” de artículos necesarios. METODO DEL PUNTO DE PEDIDO (O DE REVISION CONTINUA) • • • Partiendo de un conocimiento de las existencias a tiempo real, cuando las mismas alcanzan un nivel mínimo, denominado Punto de pedido, se emite una orden de fabricación o de aprovisionamiento por una cantidad fija Q, denominada muchas veces Lote económico. Las fluctuaciones de la demanda o consumo, se regulan mediante la frecuencia mayor o menor en la emisión de las órdenes. El punto de pedido intenta equilibrar los costes antogónicos de existencia de stock (posesión), y de ruptura del mismo. Q1 Q2 Q3 Punto de pedido Ruptura Tiempo Desarrollado por: L L L T T METODO DEL PUNTO DE PEDIDO (O DE REVISION CONTINUA) • DETERMINACION DE LA CANTIDAD A PEDIR (Q): – Fórmula de Bequart: • • • Desarrollado por: En este método se considera la demanda como independiente (como si los artículos no tuvieran relación entre sí), que en el caso de artículos intermedios no es cierto, aunque suele serlo en artículos terminados. Este método no recoge los costes de pedido, de mantenimiento, ni intenta equilibrar los costes de posesión y los de lanzamiento. Es el método más simple. Q = (d + l + x) * v - (M + C) Siendo: Q = Cantidad a pedir d = Plazo de aprovisionamiento l = Una constante x = Variable de aprovisionamiento v = Cifra de ventas medias M = Cantidad pedida pendiente de recibir C = Cantidad en almacén (existencias) TEORIA DE LOS CUELLOS DE BOTELLA (T.O.C.) • LA MEJORA CONTINUA: – – Las 6 etapas de la mejora continua serán las siguientes: Limpieza de la planta: • • • • – Logística D.B.R. (Tambor, pulmón y cuerda) • • • Elevación de la capacidad disponible en el C.B. Romper el C.B. Y pasar a examinar el siguiente, siguiendo las mismas etapas enunciadas. LOGISTICA D.B.R.: – – – Desarrollado por: Identificación de C.B. Ajuste de la demanda al C.B. Explotación del C.B. Subordinación de todas las funciones al C.B. Adaptar el programa de fabricación al C.B. (Tambor) Adaptar el programa de Aprovisionamientos al C.B. (Cuerda), para no sobrecargarse con existencias inútiles. Establecer un Stock de producto pre-cuello de botella, para garantizar el servicio continuo, así como un sistema de control de calidad a la entrada de dicho almacén (Pulmón). Se establecerá un programa de mantenimiento preventivo en el C.B. M.R.P. I • • • • Desarrollado por: Las siglas MRP corresponden a las siglas inglesas material requeriments planning o planificación de necesidades de materiales. Los métodos clásicos de gestión se stocks y de aprovisionamientos se basan, en principio, en un tamaño de lote fijo, medido en unidades o en tiempo (EOQ o EPQ), calculado individualmente para cada artículo por separado, en base a su historia pasada. En general presupone que la demanda de cada artículo es independiente de la de los demás y que actúa en forma homogénea durante el tiempo. Generalmente en la realidad, la demanda es dependiente para artículos incorporables a otros de nivel superior (M.P., semielaborados y piezas), y puede ser independiente en artículos terminados. Estos artículos componentes, no suelen tener una demanda homogénea a través del tiempo, ya que generalmente se fabrica por lotes y su retirada del almacén es discreta ( a saltos). MRP consiste esencialmente en el calculo de necesidades netas de artículos, considerando el plazo de fabricación o compra para cada artículo, lo que conduce a modular en el tiempo las necesidades M.R.P. I Desarrollado por: • MRP I , es un sistema de planificación de la producción (de aprovisionamientos) y de gestión de stocks, basado en un soporte informático (por la necesidad de manejar muchos datos), que despeja las siguientes proeguntas: – ¿qué fabricar o comprar? – ¿Cuanto fabricar o comprar? – ¿Cuando se debe fabricar o comprar? • La clave será no comprar o fabricar lo que no se necesita, y a la vez no tener que parar la producción por falta de algún material. • Los sistemas MRP se alimentan de tres ficheros o archivos de información principales: – Plan maestro detallado de producción. Que nos dice que productos finales hay que fabricar y cuando. – Lista de materiales (BOM), que indica la composición de los artículos, necesario para el cálculo por explosión de necesidades brutas – Situación o estado de Stock, que permite pasar de cantidades brutas a cantidades netas. PREVISIÓN DE LA DEMANDA PEDIDOS DE CLIENTES PLAN MAESTRO DE PRODUCCION ESTADO DE INVENTARIOS PLANIFICACIÓN NECESIDAD DE MATERIALES (MRP) PLAN DE CAPACIDAD DE PRODUCIION ESTRUCTURAS DE PRODUCTO (BOM) ORDENES EN FIRME ORDENES PLANIFICADAS PLANIFICACIÓN NECESIDAD DE CAPACIDAD NO Desarrollado por: CAPACIDAD DISPONIBLE? SI ORDENES DE APROVISIONAMIENTO ORDENES DE PRODUCCION PLANTILLA Y EQUIPOS M.R.P. II • • • • Desarrollado por: Como hemos visto anteriormente podemos planificar no solamente las necesidades de material , sino cualquier otro recurso (horas m.o. , horas máquina, fondos, etc… ), de esta forma la planificación de necesidades de materiales (MRP I), se va transformando en la planificación de recursos de fabricación (MRP II). Así pues, el MRP II es el “desarrollo natural” del MRP I, es decir, es la aplicación práctica del MRP I. El MRP II se corresponde a una filosofía más global, en la que se tienen en cuenta los aspectos financieros de un Plan maestro, se puede realizar la simulación respecto a acontecimientos futuros, permitiendo así “ajustar” de forma más coherente los objetivos de la empresa. El MRP II, se alimenta de los datos relativos a los acontecimientos que se vayan produciendo en el sistema productivo y esto permite realizar sucesivas replanificaciones con un mejor ajuste a la realidad M.R.P. II • Desarrollado por: Como estos sistemas trabajan considerando la capacidad finita, existen dos posibilidades de programación – “Hacia atrás” , que toma la fecha en la que la orden debe de estar disponible como un punto fijo y a partir de aquí determina la fecha en la que cada operación debe comenzar, utilizando unos plazos interoperacionales, estimación del tiempo de transporte , de espera , etc… Un riesgo que se corre con este sistema es que la fecha programada de inicio, se puede corresponder con semanas ya transcurridas. – “Hacia delante”, que proyecta las fechas de inicio de las operaciones en funcion de la capacidad, y a partir de aquí se calcula la fecha en que estará disponible el artículo. Con este sistema se corre el peligro de superar la fecha de cumplimiento emitida por el plan. J.I.T. • • • • Desarrollado por: J.I.T. corresponde a las siglas inglesas de just in time (justo a tiempo). JIT no es exclusivamente un procedimiento de control de materiales, stocks, obra en curso, etc…, sino una filosofía de gestión. Su objetivo es la eliminación del despilfarro y la utilización al máximo de las capacidades de los obreros, considerando despilfarro todo aquellos que no añade valor al producto. Se consideran siete fuentes de despilfarro: – Debidos a sobreproducción – Debidos a tiempos muertos – Debidos a transportes – Debidos a procesos inadecuados – Debidos a stocks innecesarios – Debidos a movimientos improductivos – Debidos a productos defectuosos J.I.T. • • • • • Desarrollado por: Se consideran los stocks como el mayor origen de los despilfarros y dificultades, ya que disimulan los problemas y las causas de otros despilfarros. La idea base es producir solo los artículos necesarios en cantidad, calidad y tiempo. Para ello intenta crear un flujo continuo de producción. Su sistema de información lo genera el subsistema KANBAN, nombre que proviene de las tarjetas que sirven para transmitir la información sobre consumo y demanda de componentes. No requiere por lo tanto de sistemas informáticos. El JIT exige que los tiempos de preparación de máquinas se reduzcan al mínimo, para poder procesar lotes más pequeños y adecuarse así mejor a la demanda. Requiere un control automático de defectos, basado en el control de calidad, para dar garantía a los stocks • Intenta disminuir los almacenes intermedios o de amortiguamiento, equilibrando las líneas de fabricación. ASPECTOS FUNDAMENTALES DEL SISTEMA JIT Desarrollado por: 1.- Subsistema de información y control KANBAN, para conseguir el flujo continuo en producción 2.- Alisado de la producción para adaptarla a las fluctuaciones de la demanda 3.- Reducción del tiempo de preparación de máquinas e instalaciones para disminuir el tamaño de los lotes 4.- Estandarización de operaciones para conseguir el equilibrio de la cadena de producción. 5.- Distribución en planta compacta, con flexibilización de la disposición de la maquinaria 6.- Operarios multifuncionales polivalentes capaces de trabajar en distintas máquinas y en didtintas funciones 7.- Fomento de iniciativas respecto a mejoras formuladas a través de grupos de trabajo reducidos formados entre los operarios (circulos de calidad) 8.- Sistema de control visual para materializar el concepto de autocontrol (andón) 9.- Sistema de gestión por funciones. CAUSAS QUE ORIGINAN EL STOCK • JIT para eliminar al máximo los stocks, pretende eliminar las causas que los producen de raíz: – reduciendo los ciclos de fabricación, en particular las esperas y los tiempos de tránsito. Para ello redistribuye los talleres en una planta más adecuada • Agrupa las piezas en familias tecnológicas • construye células y reagrupa acercando las máquinas, permitiendo efectuar operaciones sucesivas • automatizando las transferencias de piezas entre máquinas de la misma célula CELULA FLEXIBLE DE FABRICACION – reducción del lote económico, mediante la reducción de los tiempos de preparación de máquina (templado) mediante el sistema SMED adaptando mejor la producción a la demanda Desarrollado por: REDUCCION TIEMPO DE TEMPLADO PLANIFICACION LOGISTICA • SITUACIÓN ACTUAL ANALISIS DE FLUJOS DE PLANTA ( LINEAS DE PRODUCCION, UBICACIONES, PICKING, RUTAS, TRAZABILIDAD, CARGA, EXPEDICION, ETC) ANALISIS DE ALBARANES ( BULTOS, ARTICULOS, M3, REFERENCIAS, ETC) ANALISIS STOCK (ABC DE CLIENTES, ROTURAS, ETC) • SOLUCIÓN PROPUESTA SOLUCIONES LOGISTICAS ( PALETS, TRANSPORTADORES, CONTENEDORES, ESTANTERIAS, ETC) Desarrollado por: • • • • • • • COMPARACIÓN CUALITATIVA ESTRATEGIA DE REALIZACIÓN INVERSIONES PERSONAL RETORNO DE LA INVERSIÓN ORGANIZACIÓN SISTEMA DE GESTIÓN (ERP, RF, ETC)