Coloración de Cristales

Anuncio

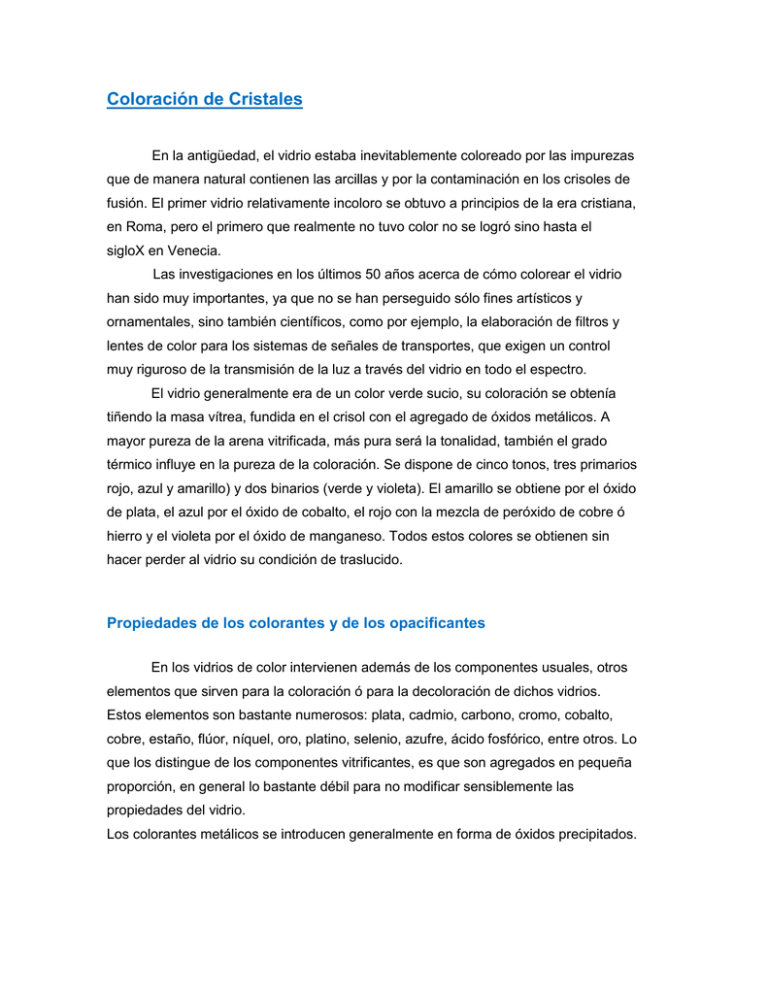

Coloración de Cristales En la antigüedad, el vidrio estaba inevitablemente coloreado por las impurezas que de manera natural contienen las arcillas y por la contaminación en los crisoles de fusión. El primer vidrio relativamente incoloro se obtuvo a principios de la era cristiana, en Roma, pero el primero que realmente no tuvo color no se logró sino hasta el sigloX en Venecia. Las investigaciones en los últimos 50 años acerca de cómo colorear el vidrio han sido muy importantes, ya que no se han perseguido sólo fines artísticos y ornamentales, sino también científicos, como por ejemplo, la elaboración de filtros y lentes de color para los sistemas de señales de transportes, que exigen un control muy riguroso de la transmisión de la luz a través del vidrio en todo el espectro. El vidrio generalmente era de un color verde sucio, su coloración se obtenía tiñendo la masa vítrea, fundida en el crisol con el agregado de óxidos metálicos. A mayor pureza de la arena vitrificada, más pura será la tonalidad, también el grado térmico influye en la pureza de la coloración. Se dispone de cinco tonos, tres primarios rojo, azul y amarillo) y dos binarios (verde y violeta). El amarillo se obtiene por el óxido de plata, el azul por el óxido de cobalto, el rojo con la mezcla de peróxido de cobre ó hierro y el violeta por el óxido de manganeso. Todos estos colores se obtienen sin hacer perder al vidrio su condición de traslucido. Propiedades de los colorantes y de los opacificantes En los vidrios de color intervienen además de los componentes usuales, otros elementos que sirven para la coloración ó para la decoloración de dichos vidrios. Estos elementos son bastante numerosos: plata, cadmio, carbono, cromo, cobalto, cobre, estaño, flúor, níquel, oro, platino, selenio, azufre, ácido fosfórico, entre otros. Lo que los distingue de los componentes vitrificantes, es que son agregados en pequeña proporción, en general lo bastante débil para no modificar sensiblemente las propiedades del vidrio. Los colorantes metálicos se introducen generalmente en forma de óxidos precipitados. Preparación de vidrios de color por precipitación Tomemos un vidrio blanco y reduzcámoslo a un polvo fino y metámosle en suspensión en agua suficiente para que se diluya bien. Agreguemos una cantidad de una sal soluble del metal colorante equivalente a la cantidad de óxido que deseamos incorporar y agitemos esta mezcla hasta obtener un color uniforme. Agreguemos sin dejar de agitar un reactivo capaz de precipitar la totalidad del óxido. Obtendremos además de una difusión lo más íntima posible del óxido colorante, en estado casi atómico, una coloración perfectamente uniforme y una incorporación al vidrio muy fácil, desde el comienzo de la fusión y sin esperar la temperatura de afinado. El amoniaco posee la cualidad de precipitar casi todos los óxidos metálicos, a condición de que no haya exceso de reactivo y que se llegue por la mezcla de los dos líquidos a una solución neutra, en la cual el óxido permanece en suspensión. En la práctica se toman soluciones tildadas de sales neutras, obteniéndose una precipitación completa del óxido y un licor claro que se separa del vidrio coloreado y solo basta secar el vidrio para ya poder utilizarlo. Como el precipitante es siempre el mismo, es fácil combinar las coloraciones mezclando las distintas proporciones de sales metálicas. Desde luego que agregando cuerpos vitrificantes ó de función ácida, se corre el riesgo de modificar la fusión y dilatación del vidrio. Procedimientos para Incorporar al vidrio los elementos colorantes Dejando a un lado el método de la adición de los óxidos por precipitación, siendo este un medio químico para realizar una adición y una mezcla intima, que puede también realizarse mecánicamente por los siguientes cinco métodos. Coloración en la masa por los óxidos metálicos La coloración en la masa se obtiene por simple adición de ciertos óxidos fijos tales como Co O, Ni O, Cr² O³, Cu O, ó de materias solubles en el vidrio como el azufre y el carbón, esta adición es seguida de una fusión en condiciones que no modifican el grado de oxidación de los metales, por ejemplo oxidante si se quiere obtener un vidrio verde al cobre ó reductor si se quiere mantener el color verde-azulado del protóxido de hierro. La adición del colorante se hace siempre enarenando el óxido a menudo en fuerte proporción si el metal tiene un poder colorante intenso como el cobalto, esto no impide con frecuencia bracear ó batir el vidrio ó añadir ácido arsenioso para obtener un tinte uniforme, también la adición puede practicarse por precipitación, en este caso la refundición del vidrio es menos necesaria. Coloración en la masa por doble descomposición Estas coloraciones son el resultado de una verdadera reacción química, sea en el seno del vidrio en fusión o incluso en el vidrio en estado de solución sólida. Consiste en hacer pasar el oxígeno de un metal sobre otro, no se aplican sino a los metales que poseen varios grados de oxidación, cobre, oro, manganeso, hierro, estos dos últimos actúan tanto por su propia coloración que como auxiliares de las reacciones de las coloraciones por el oro y el cobre. Los vidrios de oro se fabrican introduciendo a la vez en la composición oro y óxido antimonioso ó sulfuro de antinomio, conforme con la siguiente composición. Arena 100 Potasa 30 Nitrato de potasa 5 Minio 50 Purpura de cassius 12 Óxido de manganeso 6 Sulfuro de antimonio 6 Tras la fusión y enfriamiento se obtiene un vidrio transparente e incoloro, en el cual el antimonio se encuentra en estado de óxido de antimonioso, la sal óxido de antimonio estable a las temperaturas elevadas. El estado del oro es desconocido, puede encontrarse en estado de ácido áurico combinado como la sílice a las bases ó más exactamente de compuestos sulfurosos incoloros. Recociendo este vidrio entre 500 y 600°C, toma primero una coloración rosa y luego rojo intenso. Esta coloración tiende a una precipitación de oro metálico en estado de división extrema que se llama solución coloidal. La coloración roja del cobre es más fácil de obtener, las reacciones son completamente análogas a las que se dan lugar a la aventurina. Los vidrios al cobre y los esmaltes al cobre pueden presentar tres coloraciones distintas, azul-verdosa con el óxido cúprico, incolora con el óxido cuproso y por último roja con el cobre metálico en estado de división extrema bajo la forma coloidal. También se ha demostrado que el hierro y el estado que forma óxidos de dos grados de oxidación son auxiliares indispensables para la realización del rojo al cobre. Coloración por doblaje Consiste en repartir igualmente sobre una superficie del vidrio blanco una delgada capa de vidrio muy coloreado, por medio de una aplicación generalmente por doble toma de vidrio, esto es lo que se llama el procedimiento del doblado y algunas veces del triplado, haciendo dos ó tres tomas en dos ó tres crisoles diferentes. Hay varios métodos de doblaje: Doblaje exterior: Se toma primero el vidrio blanco y uno de una última toma de una capa delgada de vidrio de color. Doblaje interior: Después de haber envidriado la caña, se toma primero el vidrio de color haciendo la toma bien simétrica con relación al eje de la caña, luego se envuelve esa toma de color con una masa de vidrio blanco. Puede uno preguntarse porque tantas precauciones y métodos para obtener vidrios doblados, cuando parece que la coloración en la masa asegura más regularidad. Es que el doblado permite decoloraciones mediante incisiones que ponen al descubierto el vidrio subyacente. Por otra parte la tonalidad del vidrio puede variar con la dilución del óxido en la solución vítrea, el mismo fenómeno es conocido para las soluciones de sales metálicas, por ejemplo las de cobre que concentradas son verdes y extendidas son azules, de aquí se desprende que con el doblado se obtienen tonos que la coloración en la más no podría realizar. Inclusión entre dos capas de vidrio, de óxidos ó de esmaltes coloreados Se opera haciendo rodar la toma sobre un mármol ó en un bloque espolvoreado de polvos vitrificantes, esta inclusión puede hacerse de dos maneras, sea en polvo impalpable ó en granos de cierto grosor. En este último la re fusión del esmalte colorante es un poco lenta y desigual con lo que se obtienen efectos muy interesantes. Cementación Este procedimiento se aplica a tres metales particularmente solubles en el vidrio en estado de solución cuasi sólida. Una lámina de vidrio recubierta de una capa de bióxido de cobre adicionado de una materia adhesiva conveniente y calentada al rojo, absorbe el cobre pero este permanece incoloro, si se calcina enseguida este vidrio en un medio reductor hidrogeno, óxido de carbono, etc., toma una coloración roja y es una cementación seguida de reducción por un gas. Si se tritura cloruro de plata con una papilla de arcilla y se aplica esta mezcla a pincel sobre una hoja de vidrio, y se lleva al rojo al objeto de recalentar, a una temperatura algo inferior a la de ablandamiento, si tras el enfriamiento lento se saca la capa con la que se ha recubierto el vidrio, se ve aparecer un color amarillo transparente que ha penetrado la masa del vidrio a una profundidad más o menos grande según la duración de la cocción. Sobre un vidrio aplicamos una composición de cloruro de platino y de ceniza de lavanda y se calienta a una temperatura inferior a la de ablandamiento, entonces se disuelve el platino en el vidrio y se obtiene un cristal que tiene la propiedad de formar un espejo si se lo mira de frente y que se transparente cuando la luz lo atraviesa. Vidrios de color Los óxidos metales pueden proporcionar casi todos los colores del espectro en simple disolución en el vidrio por fusión. Solo el rojo era difícil de realizar cuando se lo obtenía por doble descomposición de las sales ó silicatos de cobre y de oro y por tanto estaba sujeto a la reversibilidad química contraria a la fijación del color. El empleo cada vez más extendido del selenio con el sulfuro de cadmio ha dado un rojo muy estable, aunque menos atractivo que el rojo oro, la coloración se atribuye a la formación de un sulfoseleniuro de cadmio. A continuación vemos una tabla con la gama de colores y los óxidos necesarios para obtener dicha coloración. Gama de colores y de los óxidos correspondientes Violeta Bióxido de manganeso Índigo Óxido de cobalto Óxido de cobalto Azul Óxido de cobre (con un poco de óxido de hierro y de manganeso) Óxido de hierro Verde Óxido de cobre Óxido de cromo Óxido de cobalto y de antinomio Óxido de uranio Óxido de antinomio Amarillo Sulfuro de cadmio Cloruro de plata Azufre Carbón Selenio Naranja Sulfuro de cadmio Sulfoseleniuro de cadmio Rojo Cobre por doble reacción Oro por doble reacción Óxidos mezclados de hierro, manganeso, cobalto, cobre, etc. Negro Sesquioxido de iridio Platino Carbón y azufre Influyen sobre estas coloraciones los siguientes factores: El grado de oxidación de las sustancias cuyo efecto es evidente, puesto que el mismo metal puede dar mediante óxidos diferentes, coloraciones variadas como azul ó verde con el cobre, verde ó amarillo con el hierro, rosa ó violeta con el manganeso, verde ó rosa con el cromo. La atmósfera del horno oxidante ó reductora. Los gases actúan sobre el vidrio fundido y pueden disolverse en él. La naturaleza del vidrio, ciertos cuerpos totalmente incoloros, con su presencia pueden modificar las coloraciones debidas a los óxidos metálicos. La alúmina exagera mucho la coloración debido a la presencia de hierro. La cal y la potasa intervienen también dando colores intensos cuanto mayor sea la proporción de estas bases. El óxido de plomo también modifica las tonalidades. Metalización de los vidrios Espejado del vidrio Son vidrios pulidos recubiertos con un lecho metálico, el tratamiento para obtenerlo es diferente sea el espejado al anverso ó al reverso, también se lo conoce como espejo de primera superficie y segunda superficie respectivamente. En el primer caso el lecho metálico da frente a la luz incidente y en el segundo caso es el de los genéricos espejos, la luz atraviesa un lecho de vidrio antes de llegar al espejo. Procedimiento químico Existen varias fórmulas, en todos los procedimientos la plata en forma de nitrato de plata, se disuelve en agua aplicándola en concentraciones diluidas. Se deposita entonces en forma de revestimiento metálico sobre los objetos sumergidos en la solución. Según el plateado de 3 soluciones de Miethe: 1- 900 cm³ de agua destilada 30g de nitrato de plata 2- 900 cm³ de agua destilada 20g de potasa cáustica pura 3- 1000 cm³ de agua destilada 50g de glucosa Siendo la solución 1 y la 2 la solución mixta y la número 3 la solución reductora. Estas soluciones se conservan en botellas oscuras y no deben exponerse a los rayos solares. Las superficies del vidrio se frotan con ácido nítrico concentrado, mediante una compresa de algodón, se enjuagan luego con agua secándola con un trapo de hilo. A continuación se instila una mezcla a partes iguales de la solución 2 y alcohol sobre las superficies, se limpia una vez más con algodón y un nuevo enjuague con agua. Luego se sumerge el cuerpo del vidrio con las superficies a tratar hacia abajo en un recipiente con agua destilada. Previamente ha sido preparada la solución mixta, a cinco partes de la solución 1 se le añade lentamente amoníaco hasta correcta clarificación, después se adicionan seis partes de la solución 2 y nuevamente amoníaco hasta originar el desenturbamiento. Al final se añade lentamente una parte de la solución 1, el líquido tiene así una coloración parda, almacendola en una botella oscura. La solución mixta se prepara considerando tan solo lo que ha de consumirse en el día. Los cuerpos de vidrio son sumergidos en un recipiente que contenga solución mixta de forma que queden totalmente inmersos. Entonces ahora se vierte moviendo al mismo tiempo el recipiente la solución 3 reductora. Las cantidades de solución mixta y de reductora están en la relación 3:1 a 2:1, el proceso ha concluido cuando se presentan pequeñas láminas de plata flotantes, seguidamente se sacan los cuerpos de vidrio de la solución y se los enjuaga con agua. El plateado del reverso es protegido por un lecho de cobre y una capa de laca. El lecho de cobre es precipitado en forma galvánica, una corriente de 3A fluye a través de la solución salina de cobre, la electrólisis generada actúa de forma que sobre la rejilla de alambre que sirve de ánodo y las superficies plateadas que da un lecho de cobre. Tratamientos superficiales por evaporación Las películas más perfectas y eficaces se obtienen por vaporización de sustancias en el vacío. El dispositivo para vaporizar sobre los vidrios está montado en el interior de las campanas de alto vacío, que mediante una bomba rotativa puede lograr un vacío de 5x10E-2 torr y con la ayuda de una bomba difusora de aceite se llega a 5x10E-5 torr. Bajo la campana se encuentran los terminales de cobre, donde se coloca una navecilla de wolframio ó de molibdeno que sirven de evaporadores, se coloca aquí la sustancia a evaporar. Aplicando ahora una corriente de baja tensión y de gran intensidad, se calienta la navecilla y se gasifica el material que está colocado en ella. Con la intención de poder realizar múltiples capas, las campanas de alto vacío cuentan con varios evaporadores En la parte superior de la campana se encuentra un bastidor que soporta los vidrios a tratar, este bastidor está provisto de un impulsor giratorio que contribuye para que el tratamiento sea uniforme. Antes de la deposición se realiza un lecho intermedio muy fino por pulverización catódica, y a su vez una capa eficaz reductora con mucha adhesión y por último luego de la deposición se realiza un tratamiento calorífico a fin de endurecer las películas depositadas.