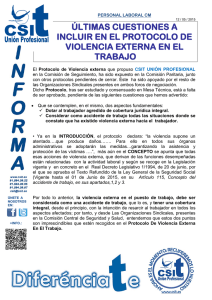

Prevención de Riesgos Profesionales

Anuncio

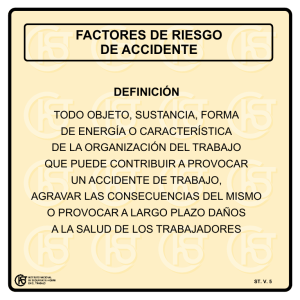

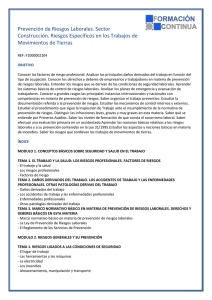

PREVENCION DE RIESGOS PROFESIONALES Manual de Curso para Comité Paritario de Higiene y Seguridad INTRODUCCION El hombre siempre ha estado expuesto al riesgo de accidentes. Primitivamente estos riesgos provenían de los fenómenos naturales (terremotos, inundaciones, erupciones volcánicas, etc. y de actividades que debía desarrollar para subsistir y alimentarse, tales como cazar y defenderse de animales. Con el transcurso del tiempo, fue descubriendo nuevos elementos que incorporó a su diario vivir (fuego, minerales, entre otros), que seguramente deben haber significado un aumento del riesgo para su integridad física. Sin embargo, toda esta actividad se mantenía dentro de un quehacer artesanal, lo que le daba al riesgo de accidentes el carácter de natural. A fines del siglo XIX esta situación cambió fundamentalmente como consecuencia de la Revolución Industrial. El riesgo de accidentes aumentó notablemente en cuanto a ocurrencia y gravedad. La invención de nuevas máquinas y el desconocimiento de su operación, como el agrupamiento de trabajadores en un mismo lugar de trabajo o faena, fueron factores importantes en ello. La situación creada obligó a la dictación de leyes que protegieran al trabajador de los riesgos en su actividad laboral. Es así como las primeras disposiciones sobre Accidentes del Trabajo y Enfermedades Profesionales aparecen a fines del siglo XIX (Inglaterra, Estados Unidos) y principios del siglo XX, como es el caso de nuestro país. INDICE Tema MODULO I Ley 16.744 Accidentes del Trabajo y Enfermedades Profesionales 4 Página 5 MODULO II Fundamentos de Seguridad Industrial 13 MODULO III Fundamentos de Higiene Industrial 18 MODULO IV Superficie de Trabajo 22 MODULO V Orden y Aseo 26 MODULO VI Protección de Máquinas 29 MODULO VII Herramientas de Mano 32 MODULO VIII Prevención de Riesgos Eléctricos 35 MODULO IX Prevención y Control de Incendios 40 MODULO X Equipos de Protección Personal 42 MODULO XI Manejo de Materiales 46 MODULO XII Pauta para Funcionamiento de Comité Paritario de Higiene y Seguridad 52 MODULO I LEY 16.744 ACCIDENTES DEL TRABAJO Y ENFERMEDADES PROFESIONALES Introducción En Chile, las primeras disposiciones sobre Accidentes del Trabajo se dictan en el año 1916, a través de la Ley Orgánica Nº 3170. Posteriormente, la Ley 4055 introduce algunas modificaciones y entre ellas contempla la Enfermedad Profesional. Los Estudios sobre la materia continúan a través de comisiones legislativas, para finalmente llegar a la Promulgación de la Ley 16.744 el 1 de febrero de 1968, que establece el Seguro Social Obligatorio contra riesgos de Accidentes del Trabajo y Enfermedades Profesionales, la cual se mantiene en vigencia desde el 1 de mayo del mismo año. Las disposiciones legales anteriores a la dictación de la Ley 16.744 tenían carácter eminentemente compensatorio, es decir, ocurrido el accidente de trabajo o la enfermedad profesional se preocupaban de proporcionar atención médica, pago de subsidios y compensaciones ante incapacidades permanentes y muerte. Por el contrario, la Ley 16.744, además de los aspectos compensatorios, incorpora el criterio preventivo, exigiendo y promoviendo acciones tendientes a evitar que ocurran accidentes del trabajo y enfermedades profesionales, obligando a participar a todos los sectores involucrados en la materia: empresarios, trabajadores y organismos administradores de la Ley 16.744. 5 OBJETIVOS LEY 16.744 · PREVENIR los accidentes del trabajo y las enfermedades profesionales. · Otorgar PRESTACIONES MEDICAS para curar o sanar al trabajador y restituirle su capacidad de trabajo. Estas prestaciones consideran: atención médica, intervenciones quirúrgicas y dentales, hospitalización y medicamentos, prótesis y aparatos ortopédicos y su reparación, rehabilitación física y reeducación profesional. También contempla gastos de traslado. · REHABILITAR profesionalmente al trabajador accidentado o enfermo profesional. · Otorgar PRESTACIONES ECONOMICAS durante el período de incapacidad como compensación de las consecuencias a causa del accidente o enfermedad profesional, incluyendo el caso de muerte. CARACTERISTICAS LEY 16.744 Los principios en que se basa la Ley de Accidentes del Trabajo y Enfermedades Profesionales son los siguientes: · SOLIDARIDAD: Todos los beneficios que otorga se financian con aporte patronal o empresarial. El trabajador no tiene ningún descuento o aporte que hacer. · UNIVERSALIDAD: Protege a todos los trabajadores (incluso cubre también a los estudiantes, de acuerdo a lo establecido en el Decreto 313). · INTEGRIDAD: Todos los recursos se destinan al trabajador, desde Prevenir los riesgos ocupacionales hasta las prestaciones médicas y económicas, en caso de ocurrir el accidente o enfermedad profesional. · UNIDAD: Los beneficios que otorga son iguales para todos los trabajadores. 6 1. PERSONAS PROTEGIDAS 1.1. Todos los trabajadores por cuenta ajena cualesquiera que sean las labores que ejecuten sean ellas manuales o intelectuales o cualquiera que sea la naturaleza de la empresa o institución, servicio o persona por quien trabajen; incluso los servicios domésticos y aprendices. 1.2. Los funcionarios públicos de la Administración Civil del Estado, Municipales y de Instituciones administrativamente descentralizadas del Estado. 1.3. Los estudiantes que deben ejecutar trabajos que signifique una fuente de ingreso para el respectivo plantel. 1.4. Los trabajadores independientes y los trabajadores familiares. Ej.: Campesinos asignatarios de Tierras (DFL Nº488); Suplementeros (DFL Nº244), etc., por facultad del Presidente de la República. También están protegidos todos los estudiantes de establecimientos fiscales o particulares por los accidentes que sufran con ocasión de sus estudios o en la realización de su práctica educacional (decreto 313). 2. CONTINGENCIAS CUBIERTAS La Ley Nº 16.744 otorga los beneficios en los siguientes casos: 2.1. ACCIDENTE DEL TRABAJO: que se define como; “toda lesión que una persona sufra a causa o con ocasión del trabajo, y que le produzca incapacidad o muerte”. También están cubiertos los accidentes ocurridos en el trayecto directo de ida o de regreso, entre la habitación y el lugar de trabajo. 2.2. ENFERMEDAD PROFESIONAL: que es aquella causada de una manera directa por el ejercicio de la profesión o el trabajo que realice una persona y que le produzca incapacidad o muerte. DIFERENCIA ENTRE ACCIDENTE DE TRABAJO Y ACCIDENTE COMUN: El trabajo es una necesidad para el hombre, es decir, está obligado a desarrollar una labor que le signifique una remuneración. Todo trabajo tiene riesgos y al sufrir una lesión en su desempeño, da lugar a un Accidente de Trabajo. Ej.: Esmerilar. El accidente común es una lesión que sufre una persona al enfrentar un riesgo que él mismo ha tomado. Ej.: Atropellamiento por cruzar a mitad de calle. 7 DIFERENCIA ENTRE ACCIDENTE Y ENFERMEDAD: En el lugar de trabajo la salud del trabajador se puede ver alterada por un Accidente de Trabajo, o bien, por una Enfermedad Profesional. El accidente es un hecho que se presenta en forma rápida y en el que casi siempre se ven los resultados. Ejemplo: Proyección de partícula metálica a los ojos del tornero. La Enfermedad Profesional se presenta en forma lenta y gradualmente va creciendo su efecto. Para que ella se desarrolle en el hombre tiene que existir un agente contaminante en el ambiente del lugar de trabajo. Ejemplo: Ruido de telares en industria textil. 3. ADMINISTRACION DE LA LEY Están facultados para administrar los beneficios y obligaciones de la Ley de Accidentes del Trabajo y Enfermedades Profesionales, los siguientes organismos: 3.1. I.N.P. (Instituto de Normalización Previsional) 3.2. Mutualidades de Empleadores. Son instituciones sin fines de lucro administradas por un Directorio Paritario, teniendo obligación legal de intervenir los excedentes en infraestructura para atención de sus afiliados y reservas de pensiones. 3.3. Cajas de Compensación. 3.4. Administración Delegada (Empresas con más de 2.000 trabajadores). 4. FINANCIAMIENTO DE LA LEY Los beneficios que la Ley de Accidentes del Trabajo y Enfermedades Profesionales otorga se financian mediante dos tipos de cotizaciones. 4.1. COTIZACION BASICA: Es aquella que deben pagar todas las empresas del país (0.90% de las remuneraciones imponibles de cada trabajador). 4.2. COTIZACION ADICIONAL DIFERENCIADA: Es aquella que se paga en función de la actividad y riesgos de cada empresa, además de la Cotización Básica. Fluctúa entre 0 y 3,4%, de acuerdo al Decreto Nº110. Las dos cotizaciones son de cargo del empleador, no habiendo descuentos para el trabajador por este concepto. 8 5. PRESTACIONES ECONOMICAS 5.1. POR INCAPACIDAD TEMPORAL: Se entiende por incapacidad temporal a toda lesión que se origina por un accidente de trabajo o enfermedad profesional y que luego del tratamiento médico, permite la recuperación total del trabajador y su reintegro al trabajo. En caso de incapacidad temporal, el trabajador tiene derecho a recibir un Subsidio diario, el cual se calcula al igual que los subsidios por incapacidad común, esto es, el 100% del promedio de las remuneraciones mensuales netas, del subsidio o de ambos, que se hayan devengado en los tres meses calendario más próximos al mes que inicia la licencia. Remuneración neta es la remuneración imponible con deducción de las cotizaciones previsionales y de los impuestos correspondientes a esta remuneración. El Subsidio se cancela hasta por un período de 52 semanas, pudiendo extenderse como máximo a 104 semanas. 5.2. POR INCAPACIDAD PERMANENTE (INVALIDEZ): considera una situación de INVALIDEZ cuando la lesión causada por el accidente del trabajo o la enfermedad profesional produce consecuencias de carácter permanente, afectando la capacidad de ganancia del trabajador al quedar físicamente disminuido. De acuerdo a la disminución o pérdida de la capacidad de ganancia del trabajador, las prestaciones económicas son las siguientes: PERDIDA DE CAPACIDAD DE GANANCIA (GRADO INVALIDEZ) TIPO DE PRESTACION ECONOMICA MONTOS (REFERIDOS A SUELDOS BASE) INVALIDEZ PARCIAL Entre 15% e Inferior a 40% Entre 40% e Inferior a 70% Indemnización Pensión Mensual Entre 1,5 hasta 15 35% (máximo 50%) INVALIDEZ TOTAL 70% o más Pensión Mensual 70% (Máximo 100%) GRAN INVALIDEZ Necesita de Terceros para Vivir Pensión Mensual 100% (máximo 140%) 9 La INDEMNIZACION que corresponda se cancela de una sola vez, o bien, en cuotas iguales a petición del interesado. Las PENSIONES son aumentadas en 5% por cada hijo sobre dos, que cause asignación familiar, con el tope máximo indicado para cada caso. 5.3. POR MUERTE En casos de: · Muerte del accidentado o enfermo profesional. · Muerte del inválido pensionado. Estas situaciones dan lugar a: 5.3.1. ASIGNACIÓN POR MUERTE (CUOTA MORTUORIA) Se cancela a la persona o institución que acredite haberse hecho cargo de los gastos del funeral del trabajador y considera un monto máximo de 3 ingresos mínimos. 5.3.2. PENSIONES POR SUPERVIVENCIA: Tienen derecho a ella: · Cónyuge · Hijos legítimos, ilegítimos o adoptivos, naturales (deben haber sido reconocidos antes de la fecha del accidente o del diagnóstico de la enfermedad profesional causante de la muerte) · Madre de los hijos naturales. · A falta de las personas indicadas más arriba, los ascendientes y descendientes que causaban asignación familiar. Los montos de las pensiones por supervivencia no pueden sobrepasar el 100% de la pensión total a que habría tenido derecho el trabajador en caso de invalidez total, o de la pensión que percibía al momento de la muerte. DEPARTAMENTO DE PREVENCION DE RIESGOS Y COMITE PARITARIO 10 La Ley de Accidentes del Trabajo y Enfermedades Profesionales, en lo que respecta a la prevención de riesgos laborales, entre otros, está reglamentada por los DECRETOS Nº40 y 54. DECRETO Nº40 DEPARTAMENTO DE PREVENCION DE RIESGOS: Establece que toda empresa minera, industrial o comercial, que ocupe más de 100 trabajadores deberá contar con un Departamento de Prevención de Riesgos Profesionales, dirigido por un experto en la materia. Las funciones que este Departamento deberá efectuar son: reconocimiento, evaluación y control de los riesgos de accidentes y enfermedades profesionales, capacitación, confección de estadísticas, asesoramiento a los Comités Paritarios, Supervisores y línea de administración técnica. ESTADISTICAS DE ACCIDENTES Y ENFERMEDADES PROFESIONALES: Señala la obligatoriedad de llevar estadísticas completas de accidentes y enfermedades profesionales, computándose como mínimo la frecuencia y la gravedad. REGLAMENTOS INTERNOS: Precisa la obligatoriedad para las empresas o entidades de establecer y mantener al día un Reglamento Interno de Seguridad e Higiene Industrial en el Trabajo, y a los trabajadores a cumplir con la exigencia que dichos reglamentos les impongan. Debe consultar multas a los trabajadores que no utilicen los elementos de protección personal que se les haya proporcionado o que no cumplan las obligaciones que les impongan las normas, reglamentaciones o instrucciones sobre higiene y seguridad en el trabajo. DERECHO A SABER: En el Diario Oficial del 21 de julio de 1988 se publicó el Decreto Supremo Nº 50 del Ministerio del Trabajo y Previsión Social modificando el D.S. Nº 40, estableciendo para los empleadores la obligación de informar oportuna y convenientemente a todos sus trabajadores, acerca de los riesgos que están expuestos en sus labores, de las medidas preventivas y de los métodos de trabajo correctos. 11 DECRETO Nº54 COMITE PARITARIO: Reglamenta la Constitución y el funcionamiento de los Comités Paritarios. Señala que en toda industria o faena en que trabajen más de 25 trabajadores deberá constituirse un Comité Paritario de Higiene y Seguridad, sin importar la actividad que ella desarrolle y si le corresponde o no el pago de cotización adicional. El Comité Paritario estará compuesto por tres representantes de la empresa y tres de los trabajadores, más tres suplentes por cada parte. Los representantes de la empresa son designados por ella, los de los trabajadores deben ser elegidos en votación directa y secreta. REQUISITOS PARA SER MIEMBRO DEL COMITE PARITARIO · · · · Tener más de 18 años Saber leer y escribir Trabajar a lo menos 1 año en la Empresa Acreditar haber asistido a un curso de Orientación en Prevención de Riesgos o haber trabajado en el Departamento de Prevención de la Empresa a lo menos de un año. FUNCIONES DEL COMITE PARITARIO: · Asesorar e instruir a los trabajadores sobre la correcta utilización de los elementos de protección. · Controlar el cumplimiento de las medidas de prevención. · Investigar las causas de los accidentes. · Decidir si el accidente ocurrió por descuido irresponsable del trabajador (negligencia inexcusable). · Promover actividades de capacitación. 12 MODULO II FUNDAMENTOS DE SEGURIDAD INDUSTRIAL INTRODUCCION. Desde la antigüedad el hombre ha tenido la necesidad de realizar actividades para lograr sobrevivir. Ello le ha significado un esfuerzo permanente para inventar toda clase de sistemas y elementos para protegerse. Con el desarrollo de la civilización se fueron creando nuevos riesgos y, por consiguiente, mayor posibilidad de accidentes y enfermedades. Todo trabajo presenta ciertos riesgos. Las empresas y los trabajadores deben actuar para prevenir y protegerse de estos riesgos, es decir, para controlarlos o evitarlos. Los accidentes pueden tener graves consecuencias tanto para el trabajador como para la empresa. Por ello necesitamos conocer aspectos fundamentales sobre Prevención de Riesgos Ocupacionales. PREVENCION DE RIESGOS OCUPACIONALES Se llama prevención de riesgos a un conjunto de actividades destinadas a evitar los accidentes del trabajo y enfermedades profesionales, mediante la aplicación, entre otras, de dos importantes disciplinas. · La Seguridad Industrial y · La Higiene Industrial La primera tiene como objetivo evitar los accidentes; la segunda controlar y evitar las enfermedades profesionales. CONSECUENCIAS DE LOS ACCIDENTES En un accidente de trabajo pueden presentarse las tres consecuencias que indica el gráfico, dos, una o ninguna de ellas, pero siempre habrá consecuencias negativas tanto para el trabajador y su familia como para la empresa. ACCIDENTES LESION PERDIDA DE TIEMPO DAÑO A EQUIPO La situación descrita significa que detrás de un accidente hay COSTOS DIRECTOS Y COSTOS INDIRECTOS. 13 COSTOS DE LOS ACCIDENTES Los Costos Directos están representados por los gastos de financiamiento del seguro y prestaciones médicas y económicas que se debe otorgar al accidentado (Ej.: gastos de hospitalización, medicamentos, subsidio u otro tipo de prestación económica, etc.). Los Costos Indirectos son todos aquellos que no significan un desembolso inmediato en dinero, originados producto del accidente (Ej.: menor rendimiento, pérdidas en materia prima o producto terminado, etc.) Desde luego que la consecuencia más importante de un accidente la constituye el daño que el trabajador sufre, que generalmente ocasiona alteraciones en su vida familiar. En algunos casos, también significa una disminución de los ingresos al no poder desarrollar trabajos particulares, o bien limitaciones en su desarrollo profesional si queda con secuelas perma nentes. Por lo tanto, el accidente de trabajo tiene consecuencias para: · El trabajador y su grupo familiar · La Empresa · El País CAUSAS DE LOS ACCIDENTES ACCION INSEGURA CONDICION INSEGURA ACCIDENTES Desde el punto de vista de la Prevención de Riesgos, Accidente del Trabajo es: “Todo hecho o acontecimiento imprevisto, no deseado, que detiene un proceso de trabajo y que puede o no producir daños a la propiedad o lesión al trabajador”. Todo accidente tiene causas precisas, las cuales se pueden determinar. No existen accidentes por mala suerte o por casualidad. Si logramos eliminar o controlar las causas, evitaremos que ocurran accidentes. 14 ACCIONES INSEGURAS · Dependen del trabajador o individuo. Ejemplos: · Retirar las protecciones de una máquina sin justificación. · Utilizar maquinarias sin tener los conocimientos necesarios. · No cumplir reglas o normas de seguridad en el trabajo. · No usar los elementos de protección personal. CONDICIONES INSEGURAS · Dependen del ambiente de trabajo. Ejemplos: · Pisos resbaladizos. · Herramientas en malas condiciones. · Escalas con peldaños deteriorados. · Alumbrado deficiente. FACTORES DE LOS ACCIDENTES Desde el punto de vista de la Prevención de Riesgos, la determinación de las causas que provocaron un accidente es de fundamental importancia. Pero existen otros factores que participan en el accidente y que también son importantes de precisar para evitar su repetición. FACTORES FUENTE DEL ACCIDENTE: Corresponde a la actividad que desempeñaba el trabajador en el momento de accidentarse. Ej.: Trabajador esmerilando una pieza. AGENTE DEL ACCIDENTE: Es el elemento físico del ambiente de trabajo que provoca la lesión en el trabajador. Ej.: Se quiebra rueda de esmeril y un trozo de ella origina una lesión en la cara del trabajador. TIPO DE ACCIDENTE: Es la forma en que se produce el contacto entre el trabajador y elemento físico del ambiente de trabajo. Ej.: El trabajador fue “golpeado” por el trozo de muela o rueda desprendido. 15 La clasificación de los diferentes tipos de accidentes depende de la relación de movimiento entre el trabajador y el agente que le causa la lesión. TIPOS DE ACCIDENTES · «Golpe por............»El agente va hacia el trabajador. · «Golpe contra......»El trabajador va hacia el agente. · «Sobreesfuerzo.....»El movimiento relativo es indeterminado. INVESTIGACION DE ACCIDENTES Para determinar las CAUSAS que provocaron un accidente y poder hacer las recomendaciones necesarias para evitar su repetición, se deben investigar todos los accidentes ocurridos en el trabajo. OBJETIVOS DE LA INVESTIGACION: · Determinar las causas: que pueden ser Acciones Inseguras o Condiciones Inseguras. · Establecer los factores que intervinieron: fuente, agente, tipo. · Proponer medidas de control. ¿QUIEN INVESTIGA? Los accidentes deben ser investigados por: · El superior inmediato. · El Departamento de Prevención de Riesgos. · El Comité Paritario de Higiene y Seguridad Industrial. CARACTERISTICAS DE LA INVESTIGACION · No buscar culpables. · Debe ser lo más cercana posible en tiempo al suceso para que no se pierdan algunas evidencias. · Debe establecer medidas inmediatas para que la investigación sea completa y tenga sentido práctico. · Los investigadores deben conocer el proceso, operaciones, equipos e instalaciones. INVESTIGACION DE UN ACCIDENTE Ejemplo: Relato Accidente: En los momentos que Juan esmerilaba una pieza metálica fue herido por un trozo de partícula que le golpeó el ojo. 16 INVESTIGACION: Fuente : Acción de esmerilar Agente : Partícula metálica Tipo : Golpe por Causas : Acción insegura (no usó la máscara facial de protección que se mantiene para esos efectos colgada al lado del esmeril). RECOMENDACIONES DE PREVENCION · Instruir sobre el objetivo que cumple el equipo de protección personal y en la necesidad y obligatoriedad de su uso. · Supervisión estricta en el uso de los equipos de protección personal como función de la empresa y del Comité Paritario si existe de acuerdo a la Ley. EMPRESA + TRABAJADOR = SEGURIDAD Para evitar los accidentes se necesita de una labor en conjunto entre empresa y los trabajadores. La participación activa de estos últimos es fundamental en el control de los accidentes y enfermedades profesionales, haciendo necesario apoyar y ejecutar en forma permanente todas las normas de seguridad que se implanten en la empresa. De lo anterior se desprende la importancia de los DEPARTAMENTOS DE PREVENCION DE RIESGOS en las empresas que deban tenerlos y el buen funcionamiento del COMITE PARITARIO. 17 MODULO III FUNDAMENTOS DE HIGIENE INDUSTRIAL INTRODUCCION. La especie humana desde su aparición en la tierra ha debido enfrentar innumerables riesgos derivados de su actividad. Las lesiones originadas en actividades tales como pescar y cazar, como también consecuencia de guerras, fueron los primeros riesgos que enfrentó el hombre. Posteriormente al hacerse minero, metalúrgico y artesano, se produjeron las primeras Enfermedades Ocupacionales. Las condiciones de trabajo a que dio lugar la Revolución Industrial (Siglo XIX) aumentaron la exposición a riesgos de enfermedades como consecuencia de lugares oscuros, cargados de polvo, gases, humos y vapores. Esta situación se veía agravada por la falta de reglamentación en cuanto a la seguridad laboral. La dictación de leyes sobre seguridad social junto al avance tecnológico ha permitido controlar en nuestros días en gran medida el riesgo de que los trabajadores puedan contraer una Enfermedad Profesional como consecuencia de su trabajo. La Higiene Industrial es la disciplina que se preocupa de mantener los lugares de trabajo libres de agentes contaminantes que puedan dañar la salud del trabajador. DEFINICIONES, CONCEPTOS SALUD: Es el estado de completo bienestar físico, mental y social de una persona y no sólo la ausencia de enfermedad. DIFERENCIA ENTRE ENFERMEDAD COMUN Y ENFERMEDAD PROFESIONAL: ENFERMEDAD COMUN: Es aquella que puede contraer corrientemente una persona entre la población. Ejemplos: resfrío, pulmonía, hepatitis, tifus, etc. ENFERMEDAD PROFESIONAL: Es aquella causada de una manera directa por el ejercicio de la profesión o el trabajo que realiza una persona y que le produzca incapacidad o muerte. Ejemplos: silicosis, bisinosis, sordera profesional, etc. HIGIENE INDUSTRIAL OBJETIVOS: 1. Detectar (reconocer) 2. Evaluar (medir) 3. Controlar 18 Las sustancias o condiciones del ambiente pueden provocar una enfermedad profesional en el trabajador. AGENTES CONTAMINANTES AMBIENTALES Los agentes contaminantes son de variada naturaleza pudiendo ingresar por diversas vías al organismo. VIAS DE INGRESO RESPIRATORIA: Es la más importante. En una jornada de trabajo, dependiendo del esfuerzo físico, se aspira aproximadamente 10 m3 de aire (más o menos 12 kgs.). DIGESTIVA: Generalmente adquiere importancia por malos hábitos, tales como fumar y/o comer en los lugares de trabajo. CUTANEA (piel): Preocupa especialmente la manipulación y trabajo con productos químicos. CLASIFICACION DE LOS AGENTES CONTAMINANTES 1. · · · · · · AGENTES FISICOS: Ruido Vibraciones Temperaturas extremas Iluminación Presión Radiaciones: Ultravioletas, Infrarrojas, Microondas, Ionizantes 2. AGENTES QUIMICOS · Aerosoles: Son partículas sólidas o líquidas dispersas en un medio gaseoso: · Polvos: Ej. Sílice · Humos: Ej. Oxido de Plomo · Rocío: Ej.:Pintado a pistola · Nieblas: Ej. Condensación de vapores de sustancias normalmente líquidas. · Gases y Vapores: Permanecen mezclados con el aire. - Irritantes: Ej. Amoníaco NH3 - Anestésicos: Ej. Hidrocarburos clorados - Asfixiantes: Ej. Monóxido de Carbono (CO) 3. AGENTES BIOLOGICOS: Causantes de enfermedades comunes que adquiridas en el trabajo pueden constituir enfermedad profesional. Ejemplo: Carbunclo, Brucelosis. 19 CONCENTRACION AMBIENTAL MÁXIMA PERMITIDA (C.A.M.P.) Y LIMITE PERMISIBLE (L.P.) La sola presencia de un agente contaminante o tóxico para la salud en un lugar de trabajo, NO significa que el trabajador esté expuesto a contraer una enfermedad profesional. Para que se produzca, es necesario recibir una cierta dosis del agente tóxico o contaminante, como consecuencia de una exposición diaria y prolongada. (Ej. Si una persona se expone al sol en forma prudente, recibe una acción beneficiosa y hasta agradable. Pero si se expone exageradamente, sufre insolación y quemaduras de diversa gravedad). CONCENTRACION AMBIENTAL MAXIMA PERMITIDA (C.A.M.P.) Y LIMITE PERMISIBLE (L.P.) El organismo humano está preparado para soportar hasta ciertos límites la acción de agentes externos sin sufrir daños. Esta característica ha permitido establecer los Límites Permisibles (L.P.) y la Concentración Ambiental Máxima Permitida (C.A.M.P.) para los agentes tóxicos o contaminantes (Decreto Nº 78). C.A.M.P: Se define como la cantidad de un tóxico o contaminante en el ambiente de trabajo, bajo la cual existe la razonable seguridad de que no provocará daño a la salud del trabajador. L.P.: ENFERMEDADES PROFESIONALES PREVENCION Y CONTROL Se refiere al límite máximo de exposición a agentes físicos. La preocupación fundamental de la Higiene Industrial es prevenir las Enfermedades Profesionales eliminando o controlando los agentes contaminantes ambientales. La técnica para cumplir con esta labor preventiva es la siguiente: 1. DETECCION E IDENTIFICACION del agente contaminante. Se determina la presencia o existencia del o los agentes que tiene origen en procesos del trabajo o materias primas. (Ejemplo: presencia de polvos, gases, etc.) 2. EVALUACION del riesgo presente. Se determina la cantidad o magnitud en que se encuentra el o los agentes identificados en el ambiente de trabajo (Ejemplo: Ruido. Se mide en decibeles (dB) y el resultado se relaciona con el L.P.). 3. CONTROL DEL RIESGO. Con los datos obtenidos en los puntos 1 y 2 se establecen las medidas de prevención y control del riesgo presente. Estas medidas se orientan a la eliminación de las causas de contaminación. 20 RECEPTOR EMISOR MEDIDAS DE PREVENCION Las medidas de prevención en Higiene Industrial se orientan a: 1. Eliminar el riesgo en la fuente de origen. Ejemplo: Cambios en los procesos o métodos de operación, sustitución de materias primas. 2. Impedir que el contaminante o tóxico llegue al trabajador. Generalmente el medio de propagación de los contaminantes es el aire. Ejemplo: Sistema de captación en la fuente de origen, ventilación, dilución, o bien, segregación, encerramiento de la faena, etc. 3. Finalmente, si el riesgo que origina el contaminante no ha podido ser controlado en las etapas anteriores, se recomienda el uso de Equipos de Protección Personal. CONTROL MEDICO Siempre es importante en la prevención de Enfermedades Profesionales, los controles médicos tanto PRE-OCUPACIONALES como controles PERIODICOS posteriores. HIGIENE INDUSTRIAL Como se ha explicado Higiene Industrial es una disciplina que se preocupa de prevenir y controlar el riesgo de las Enfermedades Profesionales. SANEAMIENTO BASICO Por el contrario, el Saneamiento Básico se preocupa de estudiar y eliminar los riesgos existentes en la industria que pueden producir Enfermedades Comunes, debido a condiciones sanitarias deficientes. 21 MODULO IV SUPERFICIE DE TRABAJO INTRODUCCION. La superficie de trabajo, definitiva o transitoria es aquella sobre la cual se realiza un trabajo, Los riesgos mayores de las superficies de trabajo son las caídas. Las superficies de trabajo deben ser revisadas periódicamente para eliminar las condiciones inseguras. Entre las superficies más empleadas están: pisos, rampas, escaleras, escalas y andamios. Su uso requiere de normas de seguridad que deben acatarse. 1. CONCEPTOS GENERALES DEFINICION. La superficie de trabajo es toda base o plataforma definitiva o transitoria que soporta a uno o más individuos durante un trabajo. Se consideran también como tales los medios de acceso a superficies ubicadas a distinto nivel y los pasillos de circulación. Los tipos de accidentes que tienen como agente las superficies de trabajo son las caídas, que pueden ser a igual nivel o a distinto nivel. CLASIFICACION DE LAS SUPERFICIES. Según la frecuencia del uso, se pueden clasificar de la siguiente manera: · PROVISORIAS: Superficies efectivas de trabajo de uso temporal (escalas, andamios, etc.) · PERMANENTES: Superficies de trabajo propiamente tales y de uso definitivo (escaleras, pisos, etc.) Según el ángulo que formen con la horizontal se pueden clasificar en: - Pisos, andamios Rampas Escaleras Escalas móviles Escalas fijas - Angulo 0º Entre 0º y 20º Entre 20º y 50º Entre 50º y 75º Entre 75º y 90º * IMPROVISADAS: Son aquellas que sin ser superficies de trabajo se utilizan como tal (sillas, cajones, etc.). Son inaceptables desde el concepto prevención de riesgos. 22 2. CARACTERISTICAS TECNICAS · PISOS: Son superficies de trabajo de carácter permanente y cuyo ángulo es 0º con respecto a la horizontal. La construcción de los pisos debe considerar el trabajo que sobre ellos se va a realizar. Así, por ejemplo, si un piso estará sometido a cargas pesadas deberá ser de hormigón armado. Los pisos deben ser inspeccionados periódicamente con el propósito de detectar condiciones inseguras tales como: - Deterioros: grietas, roturas, etc. - Deficiencias de iluminación. - Resbaladizos: derrames, grasas, desgaste, etc. - Falta de señalización: áreas de tránsito, de trabajo y de almacenamiento. · RAMPAS: Son superficies de trabajo constituidas por un plano inclinado que se usa para unir dos niveles, cuyo ángulo de inclinación está comprendido entre 0º y 20º, siendo el ángulo ideal de 15º. El piso debe ser firme y además debe estar nivelado. Para que las rampas sean seguras deben tener: TOPES: Tanto en la parte superior o inferior de la rampa deberán colocarse topes de tal manera de evitar el deslizamiento de la rampa. PIES DERECHOS: Por cada unidad de longitud deberán colocarse pies derechos para evitar la flexión. LISTONES EN LA SUPERFICIE: Con el objeto de evitar resbalones deberá listonarse cada 30 cms. Si la rampa es de concreto, jamás debe ser aplatachada (alisada). · ESCALERAS: Son superficies de trabajo de carácter permanentes, constituidas por un plano inclinado escalonado que se utiliza para unir dos niveles, y cuyo ángulo de inclinación está comprendido entre 20º y 50º, siendo su ángulo ideal entre 30º y 35º. 23 Las escaleras deben reunir las siguientes condiciones: - El piso y contrapiso a lo largo de toda la escalera deben ser exactamente iguales. - Deben estar bien iluminadas. - Deben mantenerse limpias y aseadas, libre de obstáculos. - Las barandas, tanto superior como intermedia, son obligatorias cuando las escaleras tienen cuatro o más peldaños. - Por cada 3,60 mts., de desnivel o bien por cada 12 peldaños, deben tener un descanso de 1,10 mts., mínimo para evitar el excesivo cansancio del usuario. · ESCALAS: Son superficies utilizadas para unir dos niveles cuando el ángulo se inclinación es mayor a 50º. Pueden ser móviles o fijas. - Escalas rectas De tijeras (simples-dobles) De extensión De trolley De monorriel · Escalas Rectas o de Manos: Son superficies de trabajo constituidas por dos piezas longitudinales llamadas largueros, unidos a intervalos regulares por piezas transversales llamadas peldaños. Algunas normas de construcción son las siguientes: - Calidad de la Madera: debe ser sana, libre de nudos, de fibra larga (Ej.: lingue, olivillo). - No se aceptan nudos en la cara angosta de los largueros; en la cara ancha no se aceptan cuando son mayores de 1/2¨ pulgada de diámetro o estén muy cerca de ellos (mínimo 90 cms.). En los peldaños no se aceptan nudos. - Los peldaños deben ir embutidos o ensamblados. La distancia de separación debe ser igual a 30 cms., uno del otro. - Debe tener dispositivos antideslizantes en sus patas (zapatas). - La escala debe colocarse en un ángulo de 75º (relación 4:º). - Escala de Tijeras: Según las normas señaladas para las escalas rectas, sin embargo hay que agregar que con el objeto de que no se abran o cierren repentinamente debe tener un separador metálico con traba de fijación entre las dos hojas de escala. 24 - Escalas Fijas: Son generalmente de estructura de fierro. Cuando alcanzan altura superior a 6 mts. Deben llevar una protección en forma de canastillo que tiene que comenzar a los 2,10 mts. de altura. También se llaman “escalas de gato”. · ANDAMIOS: Son superficies de trabajo transitorias que se emplean de preferencia en la construcción y permiten mantener plataformas horizontales y elevadas. Se usan para sostener hombres y/o materiales durante cualquier faena de construcción, transformación, reparación o demolición de edificios. El trabajo en andamios se realiza por lo general al aire libre sin resguardo de las inclemencias del tiempo por lo que se encuentran en condiciones más favorables para que ocurran accidentes. El método y naturaleza del trabajo, obliga al individuo a un cambio continuo de ubicación y esta movilidad aumenta el riesgo de accidentarse. El andamio debe estar construido con madera sana, flexible de fibra larga y de sección rectangular. La madera más apropiada es el roble para los pies derechos y el álamo para las plataformas. Como características comunes de los andamios podemos destacar: - El soporte o apoyo del andamio al terreno o al piso debe ser sólido, rígido, capaz de resistir la carga máxima sin deformarse, moverse o hundirse. - Todas las partes de la estructura de un andamio, incluyendo la plataforma de trabajo, debe ser calculada para resistir, sin fallar, por lo menos cuatro veces la carga mínima de trabajo que se permitirá sobre él. - Los andamios no deben usarse como lugares de almacenamiento de materiales. - No debe permitirse trabajos sobre andamios cubiertos con nieve o escarcha, las que se deberán eliminar antes de trabajar en él. - No se debe saltar, chacotear o pelear sobre los andamios. 25 MODULO V ORDEN Y ASEO INTRODUCCION: El orden en las faenas de trabajo comprende todas las operaciones. Este orden considera al trabajador en primer lugar y al proceso productivo. La mantención de adecuadas condiciones de orden, además del aseo, crean un ambiente seguro y grato; es decir, producen un clima favorable para el trabajo productivo. 1. CONCEPTOS GENERALES El orden en las faenas de trabajo comprende las operaciones que se realizan, con todos sus detalles. Este orden se ha establecido después de un estudio que considera tanto al trabajador como el proceso productivo. A ello se une el aseo como un factor de buen funcionamiento, que, además, evita accidentes. MANTENCION DE CONDICIONES DE ORDEN Y ASEO. Es fácil establecer orden y aseo en los equipos que son de responsabilidad exclusiva de un operador. Pueden establecerse normas y reglamentos que fijen responsabilidades en este sentido. La situación es diferente cuando los elementos o equipos son usados por varios operadores. Es el caso de las herramientas de mano, equipos eléctricos portátiles como taladros, etc. Para poder establecer orden y aseo en estos elementos y equipos es necesario designar a una o más personas (supervisores) para que vigilen permanentemente estas condiciones. En cuanto a los operadores de máquinas y equipos, el orden y aseo deben estar comprendidos dentro de sus obligaciones de trabajo. Antes del final de la jornada deberán haber dedicado cierto tiempo a dejar ordenado y limpio el lugar de trabajo, listo para empezar la nueva jornada. LAS VENTAJAS DEL ORDEN Y EL ASEO. Las ventajas de la aplicación de un programa de orden y aseo en las faenas quedan resumidas por aspectos como los siguientes: · Aumento de la producción debido al ordenamiento y la eliminación de desperdicios (residuos). · Mejor control de materias primas, repuestos, etc. · La labor de inspección adquiere un carácter importante. El control de la calidad del trabajo es influido por el estado del orden y la limpieza. 26 · Se ahorra tiempo. Se elimina la búsqueda de herramientas, materiales, etc. Los trabajadores disponen de más espacio para trabajar libremente. No pierden tiempo despejando el lugar en que tengan que hacer sus labores. · Los pisos están libres de obstáculos y limpios en lugar de estar llenos de basuras. · Disminuye el riesgo de accidentes. · Se facilitan los trabajos de conservación y reparación. Los trabajadores encargados de hacer mantención tienen fácil acceso a las máquinas. · Se reduce el riesgo de incendio. Se reduce la posibilidad de combustiones espontáneas. · Se eleva la moral de trabajo del personal. Los trabajadores se acostumbran a vivir en buenas condiciones materiales y sanitarias en sus hogares. Se interesan más por su trabajo cuando se les obliga a mantener la limpieza y el orden en su lugar de trabajo. 2. PREVENCION DE ACCIDENTES Para desarrollar en el trabajador hábitos de orden y limpieza es necesario tener claridad sobre la importancia de los hechos que se anotan a continuación: · Importancia del orden y la limpieza en la prevención de accidentes. · El factor personal en cuanto al orden y la limpieza · El planeamiento en el orden y la limpieza. IMPORTANCIA DEL ORDEN Y ASEO. En relación a la importancia del orden y la limpieza cabe considerar que: · Una administración orientada hacia la seguridad, considera el orden y la limpieza como parte importante de las buenas relaciones industriales. · El orden y limpieza levantan el ánimo de los trabajadores y ayuda a atraer trabajadores mejor calificados. · El desorden y la falta de aseo son factores importantes en la producción de accidentes e incendios. 27 FACTOR PERSONAL: Si consideramos el factor personal en cuanto al orden y limpieza, surgen responsabilidades para directivos, superiores y trabajadores. Los Directivos: Deben mantener un eficiente programa de limpieza, con personal adecuado. Los Supervisores: Deben revisar permanentemente las condiciones de orden y limpieza, integrando a los trabajadores en su mantención. Los Trabajadores: Deben valorar la importancia de las condiciones de orden y aseo, procurando su mantención: deben, además, informar sobre cualquier condición que altere el orden y la limpieza y que, por lo tanto, pueda ser causa de accidentes. Planteamiento del Orden y la Limpieza: Planificar estos aspectos significa observar y establecer una serie de pasos y procedimientos, adecuados al lugar de trabajo y a los trabajadores. Este planeamiento se manifiesta a través de: a. El diseño ordenado de procedimientos y equipos. b. El espacio adecuado para materiales, herramientas y equipos. c. Prever donde habrá desperdicios, chatarra, filtraciones, polvo, etc. Habilitar algún medio de control, como por ejemplo disponer de: - Receptáculos metálicos para desperdicios no combustibles y chatarras. - Receptáculos para derrames, mallas contra astillas, etc. - Drenaje para charcos. - Recipientes metálicos cubiertos para basura combustible. - Envases de seguridad para líquidos inflamables. d. Diseño adecuado para limpieza y reparación de las ventanas, tragaluces y equipos de iluminación. e. Planear el uso de colores que contrasten apropiadamente. f. Determinación clara y definida de las áreas de almacenamiento, circulación y trabajo en los recintos industriales. 28 MODULO VI PROTECCION DE MAQUINAS 1. CONCEPTOS GENERALES INTRODUCCION: El uso de maquinaria supone riesgos efectivos de accidentes que es necesario prevenir. El primer requisito es tener personal capacitado para manejar determinadas máquinas. Además, es fundamental que las máquinas tengan protecciones adecuadas y se realice, también, una mantención oportuna de ellas. DEFINICION: Las máquinas se pueden definir como un conjunto de piezas con movimientos combinados con el que se aprovecha su fuerza para hacer un trabajo. Las maquinarias ocasionan una cantidad relativamente pequeña de accidentes, pero de gravedad elevada, arrojando altos porcentajes de amputación e incapacidades permanentes. PREVENCION DE ACCIDENTES: La prevención debe comenzar antes que el trabajador ingrese a la empresa, a través de exámenes médicos y sicológicos, con el objeto de determinar las condiciones físicas y mentales del trabajador, seleccionando el mejor dotado para la labor que se quiere ejecutar. Después viene la etapa de entrenamiento y capacitación del personal sobre el trabajo que va a realizar y el conocimiento de los riesgos que tiene el uso de la maquinaria. En materia de protección de máquinas hay que considerar las secciones o partes que tiene más riesgos de accidentes: * * * * * Punto de Operación Transmisión de Energía Partes en movimiento Partes estáticas Controles o comandos 29 2. RIESGOS Y PROTECCIONES 1.PROTECCIONES EN EL PUNTO DE OPERACION: El objetivo de esta protección es evitar que las manos del operador entren en contacto con la herramienta de la máquina. Este riesgo de accidente se puede controlar con alguna de las siguientes recomendaciones. * Diseñar o construir la máquina de modo que no requiera protección (sin riesgo). * Que la protección sea parte integrante de la máquina. * Adoptar sistemas de alimentación de la máquina, automáticos o mecánicos. * Proveer a la máquina de protecciones adicionales, tales como defensas, cubiertas, etc. * Dotar a la máquina de sistemas de células fotoeléctricas que la detienen al ser interrumpido el haz de luz. * Que la máquina tenga sistemas mecánicos sincronizados con el sistema de operación, haciendo retirar las manos del punto de operación. * Disponer de interruptores retirados de la máquina, con controles de presión constantes. * Que la máquina tenga interruptores bimanuales. * Proporcionar al operador herramientas auxiliares. 2.TRANSMISION DE LA ENERGIA: Son aquellos elementos que sirven para transmitir movimientos desde el motor hasta la máquina. Los tipos o sistemas más comunes son: a. b. c. d. e. Ejes Poleas – Correas Engranajes Cadenas Acoplamientos a. Ejes. * De transmisión aéreos: Todos los ejes de transmisión aéreos ubicados a menos de 2 metros de altura deben protegerse. Estos cogen o enrollan a cualquier elemento suelto como ropa, pelo, etc. 30 · Los ejes de transmisión subterráneos: No presentan riesgos. b. Poleas-Correas: Deben cubrirse totalmente cuando se encuentran a menos de 2 metros de altura. Presentan riesgos cuando se sueltan o cortan, golpeando al trabajador, o cogiendo ropas sueltas de los operarios. c. Engranajes: El riesgo principal es su poder de trituración. Por ello, deben protegerse totalmente. d. Cadenas: También ofrecen graves riesgos, por lo cual deben protegerse. 3. PARTES EN MOVIMIENTO: Hay máquinas que desplazan parte de su estructura para efectuar el trabajo. En consecuencia, se deben instalar resguardos que impidan que los operadores entren en contacto con ella. 4. PARTES ESTATICAS: No ofrecen riesgos. Deben pintarse de colores amarillos con franjas negras, a fin de visualizarlas mejor y no chocar contra ellas. 5. COMANDOS O CONTROLES DE LAS MAQUINAS: Son los dispositivos para poner en marcha o detener las máquinas. Deben cumplir con ciertos requisitos: * Facilidad de acceso * Que no obliguen a esfuerzos excesivos * Que no estén cerca de un punto de riesgo * Que no se accionen en forma imprevista, producto de golpes o presión accidental * Que puedan ser bloqueados en caso de realizar una reparación o mantención. * De fácil detención, en lo posible con freno ante una emergencia. 3. REQUISITOS QUE DEBEN REUNIR LAS PROTECCIONES DE LAS MAQUINAS * Deben proteger efectivamente al operador y a las personas que laboran o transitan cerca de las máquinas: * No deben incidir en el rendimiento. * No debe interferir en la iluminación o ventilación. * No debe entorpecer las labores de manutención, reparación, etc. * No deben crear nuevos riesgos. 31 MODULO VII HERRAMIENTAS DE MANO INTRODUCCION: Las herramientas de mano son elementos auxiliares que están destinados a aumentar la eficiencia del trabajo. Su uso requiere de normas de seguridad para evitar accidentes. Existe una gran variedad de herramientas de mano; su uso correcto y su adecuada mantención son fundamentales para la seguridad en el trabajo. 1. DEFINICION Las herramientas de mano son elementos auxiliares destinados a aumentar la eficiencia de las manos. Con tal objeto se usan prácticamente en todos los lugares de trabajo. Producen un sin número de accidentes, que, sin ser graves, disminuyen la eficiencia y productividad. Las causas más comunes de accidentes se deben al uso de herramientas en mal estado o inapropiadas y al uso incorrecto de las herramientas. 2. USO SEGURO RECOMENDACIONES GENERALES 3. HERRAMIENTAS COMUNES DE USO FRECUENTE Alicates: Sirven para sujetar, doblar alambres, etc. No deben utilizarse como martillo, ni trabajar en líneas eléctricas energizadas. Es necesario mantener los alicates limpios, con su pasador aceitado. * Es necesario seleccionar la herramienta adecuada para el trabajo que se va a ejecutar. * Debe asegurarse que las herramientas estén en buenas condiciones. * Es necesario usarlas correctamente, según el trabajo a realizar. * Es importante guardarlas en un lugar donde no sufran daños y donde no representen un peligro para los trabajadores. Barrenas y Brocas: Deben mantenerse con el temple correcto y el filo apropiado. No deben usarse inclinadas, lo que suele hacerse para aumentar el diámetro de la perforación. Cinceles: El uso de cinceles requiere de protección para los ojos. Debe conservarse afilado y su cabeza sin rebabas. Cuchillos y Navajas: Las operaciones de corte con estos elementos se deben realizar hacia fuera para evitar lesiones. 32 Los mangos deben estar firmes y sus filos sin trizaduras. Se deben guardar en fundas para proteger el filo. Cortafríos: Se usa en forjas y herrería. Revisar que su mango quede bien ajustado en el ojo y acuñado y la cabeza sin trizaduras ni rebabas. Destornilladores: Al usar destornilladores, el filo de la hoja debe quedar perpendicular a la ranura del tornillo. Tanto el mango, como el vástago y la hoja debe estar en óptimas condiciones. Formones: Se usan para desbaste en maderas. Se deben mantener afilados, sin roturas del mango ni astilladuras. Limas: Se usan en el desbaste de materiales metálicos. Deben mantenerse limpios de material acumulado. Llaves: hay que revisarlas periódicamente, eliminando las que tienen desgastes, deformaciones, melladuras, grietas, trizaduras, etc. Machos: El mango y la cabeza deben estar firmemente unidas, sin astilladuras o grietas. Martillos: Revisar los mangos y ajuste de cabeza, de tal forma que el mango y la cabeza no estén sueltos. Palas: Debe revisarse el estado de sus partes antes de utilizarlas. El mango no debe tener quebraduras o astilladuras. Su unión con la hoja debe ser firme. Punzones: Hay que cuidar que la punta tenga siempre forma de cono con un ángulo de 60º. Serruchos y Sierras: Es necesario revisar que sus dientes estén trabados, con filo, y que el mango esté en buenas condiciones. 33 4. ADQUISICION, ALMACENAMIENTO Y MANUTENCION Adquisición: Debe ser planificada de acuerdo a l tipo de trabajo que se realiza, disponiendo herramientas en la calidad y cantidad necesarias. Almacenamiento: Deben mantenerse en un pañol o bodega donde queden almacenadas con seguridad, a fin de no dañarse unas con otras. Mantención: Cualquier herramienta en malas condiciones debe ser retirada. Además, se debe planificar una revisión periódica de ellas. 34 MODULO VIII INTRODUCCION: La energía eléctrica es de amplio uso, tanto PREVENCION doméstico como industrial, y está presente en casi toda la actividad humana. Este hecho se debe a que la electricidad DE RIESGOS puede transformarse en otras formas de energía, tales como luz, calor, movimiento, etc. ELECTRICOS El uso tan amplio de la electricidad implica riesgos y obliga a poner énfasis en la prevención de accidentes. 1. DEFINICION La electricidad es una forma de energía que se define como “Flujo de electrones que pasan de átomo a átomo a lo largo de un conductor”. 2. CIRCUITO ELECTRICO El circuito es el sistema que hace posible controlar la corriente eléctrica: es el camino que sigue la electricidad para ir desde el polo positivo al polo negativo. COMPONENTES DEL CIRCUITO ELECTRICO. * Fuente: Es la parte que proporciona la corriente eléctrica (batería, pila, conexión a la red pública de electricidad) * Fusible: Dispositivo de seguridad, necesario para proteger el circuito. Ej. El tapón fusible está constituido por un conductor de pequeño tamaño, que se funde cortando el circuito al ser atravesado por una corriente de intensidad superior para la que fue calculado. * Interruptor: Control que interrumpe o permite el paso de la corriente eléctrica por el circuito. * Conductores: Camino de la corriente eléctrica ( cables eléctricos). * Receptor: punto de consumo de electricidad. El receptor transforma la energía eléctrica (ampolleta, televisor, estufa). 3. MATERIALES CONDUCTORES En la naturaleza existen materiales conductores de la electricidad, tales como el agua y los metales. Pero también existen materiales “no conductores” o malos conductores (madera, porcelana, plástico, etc.). 35 4. TIPOS DE ACCIDENTE QUE PUEDE PROVOCAR EL USO DE LA ELECTRICIDAD a)Accidentes provocados por circulación de corriente a través del cuerpo humano: Se habla de choque eléctrico cuando una persona entra en contacto con el circuito, convirtiéndose en parte de él. El contacto eléctrico se puede producir de las siguientes formas: * Cuando la persona entra en contacto con el conductor energizado (polo positivo) en un área donde no existe aislación (cable “pelado”). * Cuando se entra en contacto con los conductores positivo y negativo (hacer “puente”). * Cuando toma contacto con partes metálicas, carcasa o chasis de equipos, maquinarias y electrodomésticos que se encuentran energizados, debido a fallas de aislación. b)Accidentes en los que no hay circulación de corriente a través del cuerpo humano: * Efecto de un arco eléctrico, sea por contacto directo o por radiación. * Quemadura por proyección de materiales fundidos. * Incendios debido a causas eléctricas. 5. EFECTOS DE LA CORRIENTE ELECTRICA EN EL SER HUMANO 36 * Asfixia por paro respiratorio * Fibrilación ventricular * Tetanización muscular * Quemaduras internas y externas * En algunas ocasiones las consecuencias del accidente eléctrico se agravan producto de lesiones traumáticas, originadas por caídas (accidentes en altura). EFECTOS ELECTRICIDAD SEGUN AMPERAJE MILIAMPERES EFECTO DE LA ELECTRICIDAD 0 - 1 UMBRAL DE PERCEPCION 1 - 8 SORPRESA FUERTE, SIN PERDER CONTROL MUSCULAR 9 - 15 REACCION VIOLENTA, SEPARANDOSE DEL OBJETO 16 - 50 PARALIZACIÓN MUSCULAR, FUERTES CONTRACCIONES Y DIFICULTAD PARA RESPIRAR 51 – 100 PUEDE CAUSAR FIBRILACION VENTRICULAR 101 – 200 FATAL. SIEMPRE CON FIBRILACION VENTRICULAR 201 O MAS FUERTES CONTRACCIONES QUE OPRIMEN EL CORAZON EVITANDO LA FIBRILACION. PRODUCE QUEMADURAS Y BLOQUEO NERVIOSO. 37 6. FACTORES QUE DETERMINAN EL DAÑO EN EL SER HUMANO * Resistencia del individuo al paso de la corriente: La piel seca del ser humano ofrece resistencia al paso de la corriente eléctrica. Pero la piel húmeda pierde esta capacidad casi por completo. * Trayecto de la corriente por el organismo: La corriente eléctrica al circular por el cuerpo puede afectar órganos vitales (cerebro, corazón, pulmones, riñones, etc.), los cuales pueden ser dañados gravemente con fatales consecuencias. * Voltaje o tensión de corriente: A mayor voltaje, mayor fuerza, y por lo tanto más peligro para las personas. * Tiempo de contacto: A mayor tiempo de contacto pasa más corriente por el organismo y más severos serán los daños. * Intensidad de corriente: “Es la intensidad la que mata” (D’Arsoural). El organismo humano puede soportar pequeñísima cantidad de corriente. Si se sobrepasa este límite, sobrevienen graves trastornos musculares, cardíacos y respiratorios. 7. CAUSAS DE LOS ACCIDENTES PRODUCIDOS POR LA ENERGIA ELECTRICA 38 Los accidentes ocurren por acciones inseguras y condiciones inseguras, entre las cuales tenemos: 1.Condiciones inseguras * Uniones defectuosas, sin aislamiento. * Enchufes deteriorados * Equipos defectuosos * Falta de conexión a tierra. * Circuitos sobrecargados. * Uso de instalaciones provisorias como definitivas. * Conexiones fraudulentas (“colgarse” a la red eléctrica pública). * Instalaciones eléctricas no reglamentarias (fuera de normas). * Falta de mantención de equipos y sistemas eléctricos. * Falta de capacitación sobre riesgos eléctricos. 2. Acciones Inseguras * Intervenir en trabajos eléctricos sin contar con autorización. Sin herramientas adecuadas. * Cometer actos temerarios (trabajar en circuitos “vivos” o energizados) * Reforzar fusibles. * No usar elementos de protección personal. * Descuido en el uso de los equipos y sistemas eléctricos, causando deterioros en controles, enchufes, conductores, etc. 8. MEDIDAS GENERALES DE PREVENCION * Normalización: Tanto el diseño de la instalación eléctrica como la ejecución del trabajo debe ceñirse a la legislación vigente de Servicios Eléctricos. * Manutención: Inspección periódica del Sistema Eléctrico y Reparación Oportuna. * Personal: Los electricistas deben ser capacitados en su labor específica y en Prevención de Riesgos. Además, deben estar dotados de herramientas, materiales y elementos apropiados. * Supervisión: Los trabajos eléctricos deben supervisarse a objeto de verificar que se cumplen las normas y procedimientos establecidos. * Señalización: Informar los trabajos y señalizar (en los tableros) con tarjetas de seguridad a fin de evitar la acción de terceros, lo cuales podrían energizar sectores intervenidos. 9. RESCATE Y RECOMENDACIONES Cuando una persona entra en contacto con la electricidad puede ser proyectada o quedar atrapada. Ante la segunda situación se debe hacer lo siguiente: * Cortar la energía eléctrica en forma inmediata. * Si no es posible lo anterior, producir un cortocircuito. * Si esto tampoco es posible, tratar de alejar a la víctima mediante algún elemento aislante, como madera, goma, plástico, etc. 39 MODULO IX PREVENCION Y CONTROL DE INCENDIOS INTRODUCCION: El riesgo de incendio está presente prácticamente en todos los lugares de trabajo, por la existencia de maquinaria de diversa naturaleza como también por los materiales utilizados. Incluso, este riesgo lo tenemos en nuestras propias casas representado por artefactos electrodomésticos, estufas, cocinas, etc. Las consecuencias materiales de un incendio industrial generalmente son importantes, pero son de incalculable valor cuando se afecta la integridad física de algún trabajador. Los incendios obedecen a múltiples causas, que se pueden prevenir adoptando una serie de medidas, lo que protege al trabajador en su seguridad personal y a la industria en sus bienes materiales. DEFINICION FUEGO: Se produce cuando algo arde en presencia de aire, produciéndose llama y/o calor intenso. Además, se necesita de cierta temperatura para que algo comience a arder. Es decir, para que se produzca fuego se requiere la presencia de un combustible (material que arde), aire (oxígeno) y calor, en proporciones adecuadas. (Triángulo del fuego). 1. ELEMENTOS DEL FUEGO * COMBUSTIBLE: Los materiales capaces de arder tales como papel, madera, textiles, bencina, lubricantes solventes, azufre, sodio, etc., se denominan combustibles. * AIRE: El aire es necesario para que los combustibles ardan, pues aporta el oxígeno necesario para la combustión. * CALOR: Para que algo arda debe tener, además, una cantidad suficiente de calor. Para todo material combustible existe una temperatura que si es sometido a ella, se enciende. 2. TRANSMISION DEL CALOR El calor se transmite desde los objetos calientes hacia otros más fríos, de varias formas: * CONDUCCION: Es la transmisión del calor de un cuerpo u objeto a otro de menor temperatura, por contacto directo o a través de un elemento conductor, tales como estructuras metálicas, ductos, cañerías, etc. * CONVECCION: Consiste en la propagación del calor al calentarse el aire que se encuentra en torno a una fuente de calor. Este aire caliente tiende a ascender. 40 * RADIACION: Es la transmisión del calor por medio de ondas calóricas ( a través del aire). Por ejemplo, el calor irradiado por el sol, una estufa, etc. 3. PREVENCION DE INCENDIOS Es el conjunto de medidas que se deben tomar con el fin de evitar el inicio del fuego, que puede originar un incendio o siniestro. El mejor momento para controlar el fuego es antes que comience. Siempre es mejor prevenir que curar. La prevención de incendio se basa en eliminar uno de los componentes del triángulo del fuego (combustible, calor, aire), o evitar que estos tres elementos se combinen. Para ello, es conveniente tener presente las causas que comúnmente originan los incendios. CAUSAS DE LOS INCENDIOS * Origen eléctrico: Las instalaciones eléctricas defectuosas o inadecuadas pueden producir cortocircuitos. * Fricción: Las partes móviles de las maquinarias producen calor por roce. * Chispas mecánicas: Las chispas se producen cuando entran en contacto materiales ferrosos con otros materiales. * Cigarrillos y fósforos: las colillas de cigarrillos y fósforos tirados despreocupadamente han sido causas de numerosos incendios. * Combustión Espontánea: Se produce cuando algún material combustible alcanza su temperatura de combustión al no existir suficiente ventilación. * Superficies calientes: El calor escapa de los tubos de agua y vapor, tubos de humo, hornos, calderas, etc., inflamando otros cuerpos, que comienzan a arder. * Chispas de combustión: Provenientes de incineradores, hornos de fundición, chimeneas, etc. * Llamas abiertas: Ligadas a equipos industriales que producen calor, como también a generadores portátiles. * Corte y soldaduras: Proveniente de los glóbulos de metal fundido que escurren. * Electricidad estática: Generada en cuerpos que giran o rotan, y no tienen la conexión a tierra. 41 4. CLASES DE FUEGO Según la NCh-934 (norma chilena), el fuego se clasifica de acuerdo al material combustible que arde, en: * Clase A: Materiales tales como madera, papel, textiles, cartón, etc. Se caracteriza porque deja brasas. * Clase B: Se produce en combustibles inflamables, tales como gasolina, aceites, pinturas, etc. * Clase C: Es de origen eléctrico. * Clase D: Se produce en elementos metálicos o no metálicos. Como sodio, potasio, aluminio. A continuación se señala una serie de medidas de prevención de acuerdo a las causas que originan los incendios. 5. MEDIDAS GENERALES DE PREVENCION DEL RIESGO DE INCENDIOS * Efectuar la instalación eléctrica de acuerdo a las normas de seguridad establecidas. * Los procesos de alta temperatura debe instalarse fuera de edificios que contengan materiales inflamables y combustibles. * Mantener adecuada ventilación y ordenamiento en las bodegas donde se almacenan combustibles. * Prohibir fumar en zonas de alto riesgo. * Realizar conexión a tierra en los equipos. * Inspeccionar los equipos para evitar fricción por fallas de lubricación. * Mantener orden y aseo en los lugares de trabajo. 6. CONTROL DE INCENDIOS 42 Es el conjunto de medidas tomadas a fin de disminuir o eliminar los efectos del fuego una vez que éste se ha producido. Los métodos de extinción se basan en la ruptura del triángulo del fuego. * Extinción por Enfriamiento: Este método consiste en disminuir la temperatura de combustión; el agente más apropiado para extinguir por enfriamiento es el agua. * Extinción por Sofocamiento: Este método consiste en separar el aire del material en combustión (disminuye o elimina el oxígeno). * Eliminación del Combustible: Consiste en eliminar el combustible quitando elementos al fuego. 7. MEDIDAS GENERALES DE PREVENCION DEL RIESGO DE INCENDIO TIPOS Y USOS DE LOS EXTINTORES DE INCENDIOS. Fuego Clase A: * Agua a presión * Espuma química * Soda-ácido * Polvo químico multipropósito Fuego Clase B: * Anhídrido carbónico * Polvo químico seco * Espuma química * Halon Fuego Clase C: * Anhídrido carbónico * Polvo químico seco * Halon Fuego Clase D: * Polvos químicos secos específicos * Otros (polvos de grafito, etc) 43 MODULO X EQUIPOS DE PROTECCION PERSONAL INTRODUCCION: Los llamados equipos de protección personal tales como cascos, anteojos, orejeras, respiradores, zapatos, guantes, etc., se emplean para proteger al trabajador de accidentes y de enfermedades. Si no ha sido posible controlar el riesgo de accidente o enfermedad en su lugar de origen y el trabajador está expuesto a él, el uso adecuado y oportuno de equipos de protección personal es fundamental como medida de prevención de riesgos. DEFINICION: Los equipos de protección personal son elementos de uso individual, destinados a dar protección al trabajador contra el riesgo de accidentes y de enfermedades. Según la parte del cuerpo que protejan se pueden clasificar en: · · · · · Protectores de cráneo y rostro Protectores de la vía respiratoria Protectores de piernas y pies Protectores de brazos y manos Protectores de tronco A continuación se describen brevemente los equipos de protección personal más usados. 1. PROTECTORES DE CRANEO Y ROSTRO 1.1. CASCO DE SEGURIDAD: Es un elemento que cubre totalmente el cráneo protegiéndolo contra los efectos de golpes, sustancias químicas, riesgos eléctricos y térmicos. Los materiales empleados en la fabricación de estos elementos deben ser resistentes al agua, a los solventes, aceites, ácidos y fuego. Deben ser malos conductores de la electricidad. El casco de seguridad se compone de arnés interno y la carcaza o parte externa del casco. 1.2. PROTECCIONES PARA LOS OJOS: Se clasifican en protectores contra: * Proyección de partículas * Proyección de líquidos, humos, vapor o gases, y radiaciones. Para cada una de estas situaciones existen anteojos apropiados. Por ejemplo, hay anteojos de rejillas metálicas, con lentes de una sola pieza para ambos ojos, para evitar el daño por proyección de partículas; para protegerse de las radiaciones se usan máscaras, etc. 44 1.3. PROTECTORES DE OIDOS: Para prevenir el daño al sistema de la audición ocasionado por el ruido, se usan diversos tipos de tapones y/o audífonos (orejeras). 2. PROTECTORES DE LAS VIAS RESPIRATORIAS Dependiendo de cómo protege cada uno de estos equipos, se clasifican en: * Purificadores de aire. En ellos el aire pasa a través de filtros. * Filtro mecánico. Retiene partículas contenidas en el aire. No retiene gases. * Filtro químico. Retiene gases y vapores mezclados con el aire. * Casco con filtro Purificador. Controla la inhalación de polvos en una atmósfera contaminada. Protege, además, la cabeza, los ojos y la cara. * Máscara. Cubre la boca, la nariz y los ojos. Protege contra gases y vapores. SUMINISTRADORES DE AIRE Y OXIGENO De acuerdo a la forma como se proveen de oxígeno (aire), se clasifican en: * Suministro dependiente. El equipo de protección está conectado a una fuente de suministro de aire por medio de una manguera. * Suministro independiente. La persona se moviliza transportando consigo su fuente de aire y oxígeno. 3. PROTECCIONES PARA LAS PIERNAS Y PIES Las piernas y pies se deben proteger contra lesiones que causen objetos que caen, ruedan y vuelcan; contra cortaduras que producen los materiales filosos y de los efectos corrosivos de los productos químicos. Dependiendo del tipo de lesión a proteger, los llamados zapatos de seguridad están provistos de una puntera o casquillo de acero, suela, de goma o PVC y el caparazón o cubierta. Algunos protectores más comunes son: * Zapatos con puntera protectora * Zapatos para riesgos eléctricos * Zapatos para fundidores * Botas de goma o PVC * Polainas. 45 4 PROTECCION DE MANOS Y BRAZOS Las manos y los brazos son los miembros del cuerpo más expuestos a sufrir lesiones. Existen cifras importantes sobre el total de lesiones que producen incapacidad y que ocurren en las manos, debido a que éstas y los brazos tienen una participación activa en los proceso de producción y se encuentran frecuentemente cerca del punto de operación de las máquinas. Por ello se deben proteger contra riesgos de materiales calientes, uso de abrasivos, corrosivos, herramientas cortantes, disolventes, chispas de soldaduras, electricidad, etc. Básicamente la protección se hace mediante guantes. Los guantes de clasifican de la siguiente forma, de acuerdo al uso y los materiales que se emplean en su confección. * Guantes de cuero curtido al cromo para riesgos de accidentes por fricción o raspaduras. * Guantes de goma pura para trabajos con circuitos eléctricos energizados. * Guantes de material sintético para manipular productos químicos. * Guantes de asbesto, usados por fogoneros, soldadores, fundidores, etc., expuestos al calor y fuego. * Guantes de algodón para trabajos con madera y similares. 46 PROTECCION CABEZA PROTECCION TRONCO Y EXTREMIDADES SUPERIORES PROTECCION EXTREMIDADES INFERIORES 47 MODULO XI MANEJO DE MATERIALES INTRODUCCION: El manejo de materiales (levantamiento, transporte y almacenamiento) es un proceso que puede ocasionar serias lesiones (fracturas, quemaduras, heridas, etc.) si no se realiza adecuadamente y en condiciones seguras. Para prevenir accidentes en el manejo de materiales el trabajador debe conocer las técnicas de levantamiento. Dentro de lo posible, se debe tratar de mecanizar el traslado de equipos y materiales. DEFINICION: El manejo de materiales considera todas las operaciones que tiene como objetivo la preparación y colocación de los materiales, facilitando su traslado y almacenamiento en las áreas de producción o de servicios de una empresa. LESIONES: Las lesiones más frecuentes que se producen como consecuencia del manejo de materiales son: · Fracturas y contusiones por caídas: atrapamientos y golpes por materiales y herramientas. · Quemaduras por contacto con materiales corrosivos o calientes. · Heridas cortantes y erosiones por contacto con astillas, cantos agudos y herramientas filudas. · Problemas del tipo físico; muscular y óseo, debidos a sobreesfuerzo o mala postura al hacer un trabajo. 1. MANEJO MANUAL DE MATERIALES Se llama manejo manual a aquel que realiza el hombre, ya sea a pulso o con elementos auxiliares simples, realizando diferentes trabajos: levantamiento, transporte y almacenamiento. 1.1. ETAPAS Levantamiento. Comprende las tareas de preparar, izar descargar y bajar materiales. Transporte. Es el traslado de los materiales de un punto a otro, en desplazamientos horizontales y verticales. Almacenamiento. Es la etapa de ubicación, colocación y apilamiento en áreas determinadas. Estas operaciones, cuando originan accidentes, comprometen principalmente la columna vertebral y los músculos adyacentes. 48 1.2. LAS CAUSAS DE LOS ACCIDENTES Las causas de los accidentes en el manejo manual se pueden deber a: * - Trabajador: Falta de capacidad física Falta de coordinación al actuar en grupos Mal uso de los elementos de ayuda Sujeción inadecuada de la carga * - Carga: Peso excesivo Tamaño inadecuado Peligrosidad Altura del transporte * - Elementos Auxiliares Falta de elementos Mal estado de los elementos Uso de elementos inadecuados * - Superficies de Trabajo En mal estado Mal distribuidas Obstruida, es decir, ocupada por otros materiales o equipos * Operación - Mala supervisión - Capacitación insuficiente 1.3. ¿COMO PROCEDER CORRECTAMENTE AL HACER UN LEVANTAMIENTO MANUAL? (TECNICAS DE IZAMIENTO) El procedimiento se basa en dos hechos: * Uso total de los músculos de las piernas (más sólidos que los músculos dorsales). * Uso de la fuerza propia del peso del cuerpo para iniciar un movimiento horizontal. La aplicación de estos dos principios se puede hacer siguiendo las siguientes etapas: 49 1.3.1. Posición de los pies (uno al lado y otro detrás del objeto a levantar) 1.3.2. Mantener la espalda rectilínea, lo que no significa que debe estar vertical. 1.3.3. Meter la barbilla (agarre con las palmas de las manos) y sujetar firme la carga. 50 1.3.4. Mantener los codos y los brazos pegados al cuerpo, lo más tenso posible. 1.3.5. Mantener el peso del cuerpo directamente sobre los pies. 2. MANEJO MECANICO DE MATERIALES En este caso el hombre ha sido reemplazado por la mecanización, originada por la necesidad de: * Aumentar la eficiencia del trabajador, disminuyendo la fatiga. * Disminuir los riesgos de accidentes. * Aumentar la capacidad de almacenamiento. * Aumentar la velocidad de flujo de los materiales a un costo más bajo. * Aumentar la producción Los equipos y máquinas para este tipo de manejo se clasifican en: 2.1. Transportadores: Realizan un movimiento constante de material en trabajos de desplazamiento horizontal, vertical o inclinado. 51 Tipos de transportadores: * De correa * De capachos * De rodillos * De tornillos sin fin 2.2. Grúas: Realizan movimientos no continuos de material, en trabajos de desplazamiento horizontal o vertical. Tipos de Grúas: * Móviles * Fijas 2.3. Carretillas y vagonetas motorizadas: Realizan movimiento de materiales sin recorrido fijo, de tipo horizontal y vertical combinados. Tipos de vehículos * Tractores de remolque * Carretillas automotoras planas o de plataforma * Montacargas 3. SEGURIDAD EN EQUIPOS DE MANEJO MECANICO En el manejo mecanizado de materiales deben cumplirse principios y normas básicas de seguridad, tales como: 3.1. SEGURIDAD DE DISEÑO * Deben tener mecanismos de alarma y de seguridad, para casos en que se exceda su carga máxima. * Se deben cubrir las transmisiones y las partes móviles de los equipos. * Se deben tener plataformas de acceso y operación segura. * Deben realizarse controles en sitios de fácil acceso. * Es necesario tener una buena visibilidad de operación. 3.2. SEGURIDAD DE OPERACION * Para cada equipo o máquina debe existir un reglamento con normas fijas y precisas que surjan de un análisis minucioso de las prácticas de trabajo y que, además, sea conocido por los encargados de operarlos. 3.3. MANTENCION PREVENTIVA * Debe introducirse el concepto de mantención preventiva, es decir, efectuar una mantención de acuerdo a las indicaciones de los manuales técnicos. Si el manual indica cambio de una pieza, después de un determinado período de uso, este cambio debe efectuarse no importando que la máquina esté funcionando sin fallas. 52 4. ALMACENAMIENTO Un buen almacenamiento trae consigo una serie de ventajas: * * * * * * Mejor utilización del espacio. Mejor organización (orden y limpieza) Facilidad para hacer los inventarios Expedición de materiales con más rapidez Menor posibilidad de daño. Mejor condición de trabajo (menor fatiga = menos accidentes). La preparación y distribución de las áreas de almacenamiento debe realizarse con la debida anticipación, considerando: * Piso resistente. * Alejamiento de pasillos de circulación de personal o de equipos. * Cercanía del punto donde se ocupará el material. * Facilidad de acceso, sin riesgo de accidentes. * Apilamiento seguro, previendo los efectos de las vibraciones. * Apilamiento, manteniendo una distancia de 45 cm., de las murallas. 53 MODULO XII PAUTA PARA FUNCIONAMIENTO DE COMITE PARITARIO DE HIGIENE Y SEGURIDAD INTRODUCCION: El Decreto Nº 54, complementado por el Nº 30 dictado en junio 1988, referidos ambos a la Ley de Accidentes del Trabajo y Enfermedades Profesionales, indican que en toda industria o faena en que trabajen más de 25 personas deben organizarse Comités Paritarios de Higiene y Seguridad compuestos por representantes de la Empresa y de los trabajadores cuyas decisiones serán obligatorias para ambos. 1. CONSIDERACIONES PARA EL BUEN FUNCIONAMIENTO DE UN COMITE PARITARIO 1.1. Los representantes del Comité Paritario deben tener conocimientos básicos de Higiene y Seguridad Industrial que le permitan desempeñar en buena forma las acciones de Prevención, evitándose centrar las actividades en actuaciones que no tiene relación con el objetivo para el cual fueron creados. 1.2. En la medida que el Comité Paritario tenga mayor poder de resolución, su accionar será más exitoso en cuanto a la solución de los problemas de Prevención. 1.3. Será muy difícil el buen desempeño de un Comité si no existe un apoyo decidido por parte de la Empresa y de los trabajadores en su gestión. 1.4. Es conveniente que el Comité desarrolle sus funciones en forma organizada en base a un Programa que sea confeccionado teniendo presente las necesidades reales de Prevención de Riesgos que tenga la empresa y considerando los recursos que se dispone para su control. 2. METODOLOGIA DE TRABAJO El fracaso de muchos Comités se debe precisamente a la falta de una metodología adecuada de trabajo, lo que es muy importante en el desarrollo de ellos. Es conveniente indicar que la metodología debe ser propia de cada Comité y debe ser implantada de acuerdo a su organización y tipo de empresa. 2.1. Fijar un día y hora de reunión en el mes, de común acuerdo con la Gerencia de la empresa a fin de no perturbar el normal desempeño de ésta y así también asegurar la asistencia de todos sus integrantes. 54 2.2. La tabla tipo a tratar en la reunión puede ser la siguiente: · Lectura del acta anterior. · Análisis de los accidentes ocurridos en el mes. · Medidas o acciones acordadas en reunión anterior y avance del Programa de Trabajo para el año. · Nuevos acuerdos tendientes al control de los accidentes ocurridos, medidas dirigidas a modificar o agilizar el Programa en aquellos aspectos en que se encuentre atrasado. · Varios, incidentes, etc. 2.3. Es conveniente considerar algunas indicaciones que permitan que las reuniones del Comité sean efectivas y activas, tales como: · Planificar la reunión con anterioridad, evitando pérdidas de tiempo durante su desarrollo. Es necesario disponer con anticipación el local u oficina donde se efectuará, sillas suficientes para los participantes, notificación oportuna a los miembros del comité, etc. · También es importante que los participantes conozcan con anterioridad los temas con el objeto que asistan con información suficiente para analizarlos. · El Comité debe planificar las reuniones como lo estime más interesante, por ejemplo: - Invitar a un trabajador o ejecutivo a participar a una sesión con el fin de que se interioricen de su funcionamiento y aporten nuevas ideas. - Programar charlas de capacitación de no más de 10 minutos que pueden ser dictadas por un miembro del Comité, Experto en prevención o persona especialista invitada. - Efectuar inspecciones planeadas en terreno, visitando una zona, lugar o sección de la empresa, con el objeto de detectar condiciones y/o acciones inseguras o investigar un accidente. · Es recomendable fijar un tiempo para la realización de la reunión (por ejemplo 1 a 2 horas), evitándose tratar temas que no corresponden y que signifiquen prolongación innecesaria. 55 3. FUNCIONES DE CADA MIEMBRO DEL COMITE PARITARIO Constituido el Comité, las funciones a cumplir son las siguientes: 3.1. Presidente: · Disponer el lugar de reunión. · Dirigir la reunión. · Notificar a los miembros. · Disponer el Programa a analizar o tratar. · Preparar la tabla o secuencia de los temas a tratar y el horario de la reunión. · Revisar y firmar las actas. · Otros que convengan al buen funcionamiento del Comité. 3.2. Secretario. · Llevar libro de actas. · Preparar el acta de cada reunión. · Distribuir actas. · Informar sobre el avance de los acuerdos tomados. · Encargarse de las relaciones públicas del Comité, tanto internas como externas. · Enviar las actas (copia) al Organismo Administrador (Asociación Chilena de Seguridad). · Citar a reunión a los miembros del Comité y personas invitadas. 3.3. Directores. · Asistir a las reuniones del Comité. · Informar los accidentes ocurridos. · Investigar los accidentes. · Colaborar con el Presidente en el logro de los objetivos o acciones programadas. · Capacitar y motivar a los trabajadores en el cumplimiento de las normas de seguridad e higiene industrial. · Efectuar inspecciones de seguridad. La buena marcha de un Comité Paritario trae como consecuencia lograr el control de los riesgos presentes en la actividad laboral, evitar lesiones a los trabajadores y preservar el patrimonio de la Empresa. 56