Desulfuración de gases de combustión usando materiales

Anuncio

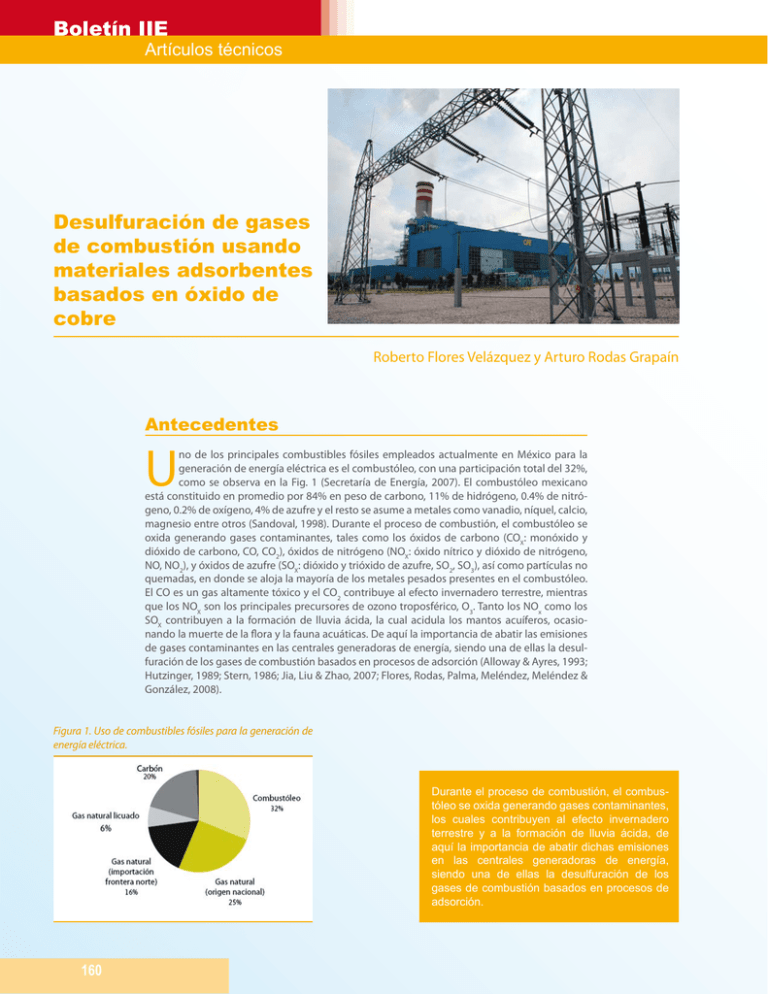

Boletín IIE Artículos técnicos Desulfuración de gases de combustión usando materiales adsorbentes basados en óxido de cobre Roberto Flores Velázquez y Arturo Rodas Grapaín Antecedentes U no de los principales combustibles fósiles empleados actualmente en México para la generación de energía eléctrica es el combustóleo, con una participación total del 32%, como se observa en la Fig. 1 (Secretaría de Energía, 2007). El combustóleo mexicano está constituido en promedio por 84% en peso de carbono, 11% de hidrógeno, 0.4% de nitrógeno, 0.2% de oxígeno, 4% de azufre y el resto se asume a metales como vanadio, níquel, calcio, magnesio entre otros (Sandoval, 1998). Durante el proceso de combustión, el combustóleo se oxida generando gases contaminantes, tales como los óxidos de carbono (COX: monóxido y dióxido de carbono, CO, CO2), óxidos de nitrógeno (NOX: óxido nítrico y dióxido de nitrógeno, NO, NO2), y óxidos de azufre (SOX: dióxido y trióxido de azufre, SO2, SO3), así como partículas no quemadas, en donde se aloja la mayoría de los metales pesados presentes en el combustóleo. El CO es un gas altamente tóxico y el CO2 contribuye al efecto invernadero terrestre, mientras que los NOX son los principales precursores de ozono troposférico, O3. Tanto los NOx como los SOX contribuyen a la formación de lluvia ácida, la cual acidula los mantos acuíferos, ocasionando la muerte de la flora y la fauna acuáticas. De aquí la importancia de abatir las emisiones de gases contaminantes en las centrales generadoras de energía, siendo una de ellas la desulfuración de los gases de combustión basados en procesos de adsorción (Alloway & Ayres, 1993; Hutzinger, 1989; Stern, 1986; Jia, Liu & Zhao, 2007; Flores, Rodas, Palma, Meléndez, Meléndez & González, 2008). Figura 1. Uso de combustibles fósiles para la generación de energía eléctrica. Durante el proceso de combustión, el combustóleo se oxida generando gases contaminantes, los cuales contribuyen al efecto invernadero terrestre y a la formación de lluvia ácida, de aquí la importancia de abatir dichas emisiones en las centrales generadoras de energía, siendo una de ellas la desulfuración de los gases de combustión basados en procesos de adsorción. 160 octubre-diciembre-08 Artículos técnicos Dentro de la industria de los materiales adsorbentes, la técnica de preparación por impregnación es la más económica y ampliamente usada. Esta técnica consiste en sumergir en una solución acuosa de una sal de cobre, por ejemplo, nitrato de cobre Cu(NO3)2, y los elementos de empaque que pueden ser monolitos o pellets esféricos, constituidos por Al2O3. El material impregnado se seca para eliminar el solvente y finalmente se calcina a la temperatura del proceso de desulfuración (450°C-600°C) para lograr con ello su estabilización térmica. El propósito del presente trabajo es mostrar una nueva ruta de preparación de materiales impregnados a través de la aplicación de energía ultrasónica y evaluar su desempeño en la desulfuración de gases de combustión. Materiales y métodos Los materiales adsorbentes se prepararon impregnando óxido de aluminio, Al2O3 (Merck); dióxido de titanio, TiO2 (Baker) y dióxido de zirconio, ZrO2 (Riedelde Haën), con una solución acuosa de nitrato de cobre (II) trihidratado, Cu(NO3)2•3H2O (Fluka). La concentración de la sal de cobre en la solución se seleccionó de acuerdo a la carga nominal final deseada de CuO en el material adsorbente. Adicionalmente y para evaluar el efecto del precursor del CuO, también se preparó un material de CuO/Al2O3 usando acetato de cobre (II) hidratado, Cu(C2H3O2)2•H2O (Fluka) como precursor. En este caso, la sal organometálica se disolvió en etanol (Aldrich) para mejorar su solubilidad. La impregnación del soporte se desarrolló dentro de un baño ultrasónico Cole Parmer 8890R-MTH a 85°C por 4 h. Durante este tiempo se estuvo aplicando energía ultrasónica a la suspensión, con una frecuencia de 47 kHz y una intensidad de 147 W. Posteriormente, el material se secó en una estufa a 115°C durante 20 h, para eliminar el excedente de solvente y finalmente se calcinó en una mufla a 350°C durante 4 h en flujo de aire. A manera de referencia, también se prepararon materiales con la misma composición mediante el método convencional de impregnación, en el cual, en lugar de aplicar energía ultrasónica, la suspensión se agitó continuamente con una barra magnética a 600 rpm, manteniendo el mismo protocolo para la eliminación residual de solvente y la calcinación. La sulfuración de los materiales adsorbentes se llevó a cabo en una balanza termogravimétrica TA Instruments 2050, haciendo pasar un corriente gaseosa de 3600 ppm de SO2 balance nitrógeno (grado certificado), a través de una muestra (20 mg) de material adsorbente, por un periodo de 1 h (pruebas isotérmicas), o con rampa de calentamiento (20°C/min) hasta 750°C (pruebas no isotérmicas). El contenido de cobre (como CuO) en los materiales preparados se determinó por espectroscopia de Absorción Atómica. Los resultados obtenidos se presentan en la tabla 1. Tabla 1. Contenido de CuO en los materiales preparados. Material CuO/Al2O3 CuO/TiO2 CuO/ZrO2 Etiqueta Carga de CuO (% peso) CuAl(4) CuAl(3) CuAl(2) CuAl(1) CuTi(4) CuTi(3) CuTi(2) CuTi(1) CuZr(4) CuZr(3) CuZr(2) CuZr(1) 27.77 ± 0.05 22.18 ± 0.05 14.32 ± 0.05 6.94 ± 0.02 30.47 ± 0.05 23.57 ± 0.05 15.83 ± 0.05 8.25 ± 0.02 29.50 ± 0.05 22.70 ± 0.05 16.26 ± 0.05 8.07 ± 0.02 161 Boletín IIE Artículos técnicos Discusión de resultados Determinación de la temperatura de desulfuración de los gases de combustión La selección de las temperaturas de estudio se realizó considerando las temperaturas típicas de los gases de combustión en una central termoeléctrica convencional, estableciendo el intervalo de 200°C-400°C. Para determinar la temperatura isotérmica de sulfuración de nuestros experimentos, se llevó a cabo una prueba no isotérmica de sulfuración (Fig. 2) para establecer los perfiles de adsorción/desorción del SO2 en los materiales preparados. Los resultados obtenidos muestran que el material de CuO/Al2O3 comienza a adsorber SO2 a partir de los 300°C, y más allá de los 550°C ocurre la desorción del SO2. Por otra parte, para los materiales de CuO/TiO2 y CuO/ZrO2 la adsorción inicia a partir de los 200°C y la desorción se presenta más allá de los 600°C. De lo anterior se deduce que los materiales preparados adsorben SO2 en el intervalo de temperaturas seleccionado (200°C-400°C). Figura 2. Perfiles de adsorción-desorción de SO2 en materiales preparados por el método convencional en diferentes soportes. : CuO/Al2O3; : CuO/TiO2; : CuO/ZrO2. 162 octubre-diciembre-08 Artículos técnicos Análisis de la eficiencia de los materiales preparados por el método convencional Para determinar la capacidad de adsorción y eficiencia de los materiales adsorbentes, se realizaron pruebas isotérmicas de sulfuración y los resultados se muestran en la Fig. 3, donde se observa que los materiales soportados en Al2O3 tienen una mayor eficiencia de adsorción de SO2. Lo anterior se puede atribuir al área superficial del soporte, que para el caso del Al2O3 (∼140 m2/g) es mayor, comparado con los otros soportes (TiO2, 5 m2/g; ZrO2, 20 m2/g), con lo cual se promueve una mayor dispersión del CuO en la superficie del soporte (Jia, Liu & Zhao, 2007). Asimismo se observa que la eficiencia de los materiales disminuye conforme se incrementa la carga de la fase activa. Esto también se atribuye a la dispersión de CuO en el soporte, ya que partículas pequeñas de CuO exponen una mayor cantidad de sitios activos disponibles para la adsorción de SO2. Finalmente, la eficiencia de los materiales se incrementa notablemente conforme aumenta la temperatura de sulfuración, que en el caso de los materiales soportados en Al2O3 con bajo contenido de CuO y una temperatura isotérmica de 400°C, se logra una eficiencia de ∼ 100%. Figura 3. Eficiencia de los materiales preparados por el método convencional usando diferentes soportes y contenido de CuO. 163 Boletín IIE Artículos técnicos Análisis del efecto del método de preparación en la capacidad de adsorción de los materiales La inclusión de energía ultrasónica (EU) en los materiales preparados, tiene como objetivo reducir el tamaño de las partículas de CuO, como se muestra en la Fig. 4, y con ello incrementar la capacidad de adsorción de SO2. Estos materiales fueron sulfurados isotérmicamente a 200°C y 400°C, y los resultados se muestran en la Fig. 5 y la Fig. 6, respectivamente. Se observa que, con excepción del CuO/Al2O3 a 200°C, los materiales preparados con energía ultrasónica tuvieron una mayor capacidad de adsorción, respecto a los preparados por el método convencional (MC). Esta mejora del material se atribuye a la reducción del tamaño de partícula del CuO, debido a la aplicación de energía ultrasónica. En ambas figuras también se observa que los materiales soportados en Al2O3 fueron notoriamente más activos, siguiendo la misma tendencia discutida previamente con los materiales preparados por el método convencional. Figura 4. Efecto de la aplicación de energía ultrasónica en el tamaño de partícula de los materiales adsorbentes. Figura 5. Capacidad de adsorción a 200°C de los diferentes materiales preparados. : CuO/Al2O3 (EU); : CuO/Al2O3 (MC); : CuO/ TiO2 (EU); : CuO/TiO2 (MC); : CuO/ZrO2 (EU); : CuO/ZrO2 (MC). Figura 6. Capacidad de adsorción a 400°C de los diferentes materiales preparados. : CuO/Al2O3 (EU); : CuO/Al2O3 (MC); : CuO/ TiO2 (EU); : CuO/TiO2 (MC); : CuO/ZrO2 (EU); : CuO/ZrO2 (MC). 164 octubre-diciembre-08 Artículos técnicos Análisis del efecto del tipo de precursor, en la actividad de los materiales soportados Pruebas isotérmicas de sulfuración (200°C y 400°C) con materiales preparados con nitrato o acetato de cobre como precursor del cobre, se muestran en la Fig. 7. Se observa que a 200°C no existe una diferencia significativa en la adsorción de SO2. Sin embargo, a 400°C, el material preparado a partir del nitrato de cobre muestra una mayor capacidad de adsorción que en aquél preparado con acetato de cobre. Esto se atribuye a una mejor dispersión del material, lo cual puede deberse al tipo de solvente (agua) empleado durante la etapa de preparación, facilitando el efecto de la energía ultrasónica en la reducción del tamaño de partícula del precursor, o bien, a la naturaleza misma del precursor y su capacidad de disolución. Figura 7. Comparación del precursor en la capacidad de adsorción a 400 y 200°C de los materiales CuO/Al2O3 preparados con energía ultrasónica. : nitrato de cobre, 400°C; : acetato de cobre, 400°C; : nitrato de cobre, 200°C; : acetato de cobre, 200°C. Conclusiones Se propuso en nuevo método de preparación de materiales adsorbentes de SOX a base de CuO, en el cual la novedad estriba en aplicar energía ultrasónica durante la etapa de impregnación de la sal precursora. Mediante este método se obtuvieron partículas altamente activas de CuO soportados en diferentes óxidos metálicos. Los resultados experimentales muestran que la eficiencia de los materiales preparados con esta metodología es mayor que la de los materiales preparados por el método convencional. A su vez, se observa que los materiales soportados en Al2O3 tienen una mayor eficiencia que aquéllos soportados en TiO2 y ZrO2, sin importar que se le aplique o no energía ultrasónica durante su preparación, lo cual se ha atribuido al área superficial del soporte. Por otra parte, al incrementar la temperatura hasta 400°C se mejora notablemente la capacidad de adsorción de los materiales preparados para todos los soportes empleados y los diversos contenidos nominales de CuO estudiados. Asimismo, los materiales preparados a partir de nitrato de cobre mostraron una mayor capacidad de adsorción respecto a los que utilizaron acetato de cobre en su preparación. Referencias Secretaria de Energía. Prospectiva del Sector Eléctrico 2007-2016. pp: 116. Sandoval, A. Los crudos mexicanos, sus características. Boletín IIE, mayo-junio 1998. Alloway, B. J.; D. C. Ayres. Chemical principles of environmental pollution. Blackie Academic and Professional, Great Britain, 1993. Hutzinger, O. The handbook of environmental chemistry. Springer-Verlag, Great Britain, 1989. Stern, A. C. Air pollution. Vol. 6: Supplement to air pollutants, their tranformation, transport and effects. Academic Press, USA, 1986. Jia, Z. H.; Z. Y. Liu; Y. H. Zhao. Kinetics of SO2 removal from flue gas on CuO/Al2O3 sorbent catalyst. Chem. Eng. Technol, 30, 1221-1227, 2007. Flores, R., A. Rodas, C. M. Palma, Y. I. Melendez, X. S. Melendez, L. L. Gonzalez. Thermogravimetric studies on the effect of support in sorbent-materials applied to flue gas desulfurization. Fuel, 87, 1115-1126, 2008. 165 Boletín IIE Artículos técnicos ROBERTO FLORES VELÁZQUEZ [[email protected]] Ingeniero Químico Industrial egresado de la Escuela Superior de Ingeniería Química e Industrias Extractivas (ESIQIE), del Instituto Politécnico Nacional (IPN) en 1995. Maestro en Ciencias con especialidad en Ingeniería Química por parte de la ESIQIE del IPN en 1998, y Doctor en Ciencias en Ingeniería Química por la Universidad de Texas A&M en 2003. Ingresó al IIE como investigador en la Gerencia de Materiales y Procesos Químicos en 2003. Ha participado en diversos proyectos de investigación, relacionados con la reducción de la contaminación ambiental producida durante la generación, transmisión y distribución de la energía eléctrica, entre los que destacan la desulfuración de gases de combustión, desulfuración de combustibles por métodos de oxidación avanzada, remediación de suelos contaminados con hidrocarburos por tecnologías de oxidación avanzada, uso y manejo seguro del gas SF6, y estimación de certificados de carbono a partir del programa de Mecanismo de Desarrollo Limpio. Asimismo ha participado como autor en más de una decena de artículos publicados en revistas de alto prestigio internacional, y como expositor de más de 20 trabajos en seminarios y conferencias internacionales. Actualmente es miembro del Sistema Nacional de Investigadores Nivel I, con vigencia hasta 2011. ARTURO RODAS GRAPAÍN [[email protected]] Ingeniero Químico egresado del Instituto Tecnológico de Tuxtla Gutiérrez (ITTG), en Chiapas en 1994. Maestro en Ciencias Químicas (Fisicoquímica), de la Facultad de Química de la Universidad Nacional Autónoma de México (UNAM) en 1999, cuyo trabajo de tesis obtuvo el segundo lugar en el XX Concurso Nacional de Tesis CFE-IIE-IEEE (2000-2001). Investigador en la Gerencia de Materiales y Procesos Químicos del IIE desde 1994, en el área ambiental (aire), donde ha colaborado y/o dirigido proyectos para el Departamento del Distrito Federal (DDF), Petróleos Mexicanos (PEMEX), Comisión Federal de Electricidad (CFE) y CEMEX, así como en proyectos IIE, CONACYT, relacionados a la investigación y desarrollo (I&D) de óxidos mesoporosos y óxidos soportados para la adsorción de gases ácidos generados en el sector energético, en colaboración con el Instituto de Física de la UNAM. 166

![Los CUO de Madrid agitan por la Huelga General [FOTOS]](http://s2.studylib.es/store/data/004094467_1-919e75ae3d26ffc5355c14ee3f2a3b80-300x300.png)

![[Vídeo - Fotos]Recibimiento de los CUO de Madrid a los mineros](http://s2.studylib.es/store/data/004297784_1-07544334f547105fbdc93834a9b743c8-300x300.png)