Leccion4.CERAMICAS.PreparacionMateriasPrimas.ppt

Anuncio

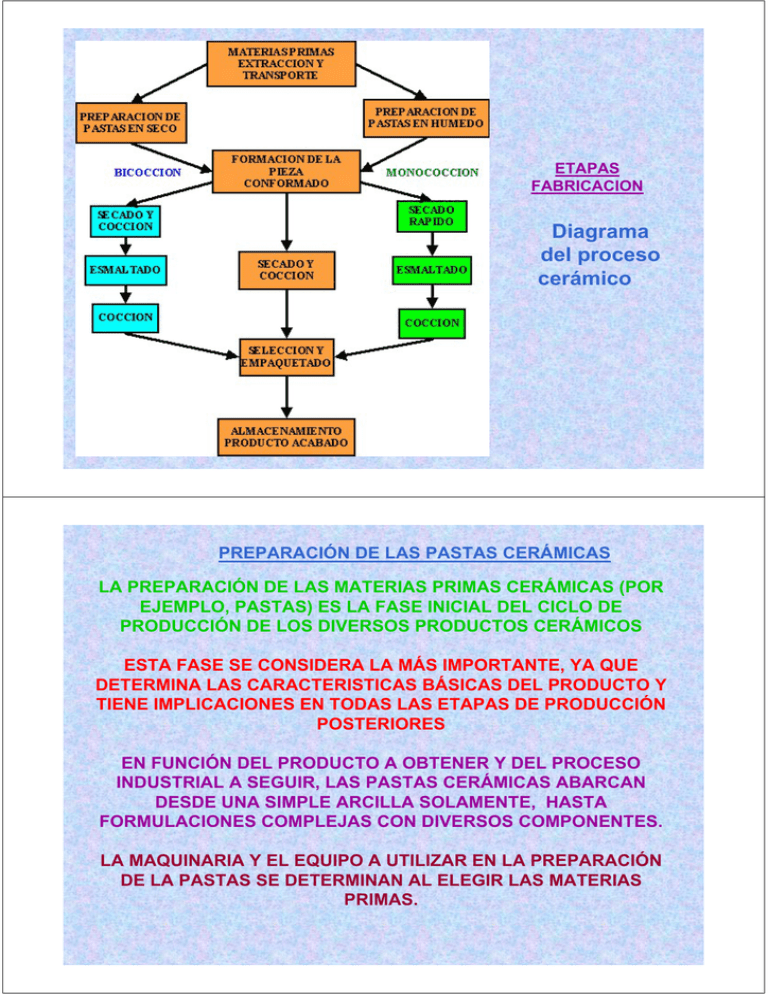

ETAPAS FABRICACION Diagrama del proceso cerámico PREPARACIÓN DE LAS PASTAS CERÁMICAS LA PREPARACIÓN DE LAS MATERIAS PRIMAS CERÁMICAS (POR EJEMPLO, PASTAS) ES LA FASE INICIAL DEL CICLO DE PRODUCCIÓN DE LOS DIVERSOS PRODUCTOS CERÁMICOS ESTA FASE SE CONSIDERA LA MÁS IMPORTANTE, YA QUE DETERMINA LAS CARACTERISTICAS BÁSICAS DEL PRODUCTO Y TIENE IMPLICACIONES EN TODAS LAS ETAPAS DE PRODUCCIÓN POSTERIORES EN FUNCIÓN DEL PRODUCTO A OBTENER Y DEL PROCESO INDUSTRIAL A SEGUIR, LAS PASTAS CERÁMICAS ABARCAN DESDE UNA SIMPLE ARCILLA SOLAMENTE, HASTA FORMULACIONES COMPLEJAS CON DIVERSOS COMPONENTES. LA MAQUINARIA Y EL EQUIPO A UTILIZAR EN LA PREPARACIÓN DE LA PASTAS SE DETERMINAN AL ELEGIR LAS MATERIAS PRIMAS. PREPARACIÓN DE LAS PASTAS CERÁMICAS Métodos de preparación de pastas cerámicas. PREPARACIÓN DE LAS PASTAS CERÁMICAS Diagrama de flujo de las distintas etapas del proceso de fabricación ladrillos cerámicos PREPARACIÓN DE LAS PASTAS CERÁMICAS Disposición esquemática de una planta de fabricación de ladrillo cara vista PREPARACIÓN DE LAS PASTAS CERÁMICAS Disposición esquemática de una planta de fabricación de ladrillo hueco. CUALIDADES QUE DEBE PRESENTAR UN POLVO CERAMICO 1.- TAMAÑO Y DISTRIBUCION DE TAMAÑOS 2.- FORMA 3.- GRAN PUREZA QUIMICA 4.- GRAN SUPERFICIE ESPECIFICA 5.- GRAN HOMOGENEIDAD FISICA. ESTADO DE AGLOMERACION (EVITAR LA PRESENCIA DE AGLOMERADOS) 6.- BUENA APTITUD A LA SINTERIZACION 7.- ESTADO DE CRISTALIZACION CONSTANTE 8.- ESTRUCTURA Y QUIMICA DE LA SUPERFICIE SU COMPOSICION QUIMICA Y MICROESTRUCTURA DEBEN CONTROLARSE EL TAMAÑO DE PARTICULA TIENE UN GRAN EFECTO EN LA SINTERIZACION. LA VELOCIDAD A LA CUAL DENSIFICA UN CUERPO AUMENTA DE FORMA SIGNIFICATIVA AL DISMINUIR EL TAMAÑO DE PARTICULA UN TAMAÑO DE PARTICULA DE ~1 μm PERMITE ALCANZAR DENSIDADES ALTAS EN UN PERIODO DE TIEMPO RAZONABLE, POR EJEMPLO UNAS POCAS HORAS POLVO CON UNA DISTRIBUCION AMPLIA DE TAMAÑOS DE PARTICULAS (POLVO POLIDISPERSO) -DENSIDADES DE EMPAQUETAMIENTO ALTAS EN LA PIEZA EN VERDE -DIFICULTAD DE CONTROLAR LA MICROESTRUCTURA DURANTE LA SINTERIZACION UN PROBLEMA COMUN ES QUE LOS GRANOS GRANDES CRECEN A EXPENSAS DE LOS MAS PEQUEÑOS, HACIENDO IMPOSIBLE LA CONSECUCIÓN DE UNA DENSIDAD ALTA CON UN TAMAÑO DE GRANO CONTROLADO POLVO CON UNA DISTRIBUCION ESTRECHA DE TAMAÑOS DE PARTICULAS (POLVO MONODISPERSO) -DENSIDADES DE EMPAQUETAMIENTO EN LA PIEZA EN VERDE MAS BAJAS QUE EN EL CASO DEL POLVO POLIDISPERSO -PERMITE CONTROLAR LA MICROESTRUCTURA DURANTE LA SINTERIZACION LAS FORMAS ESFERICAS O EQUIAXICAS SON BENEFICIOSAS PARA CONTROLAR LA UNIFORMIDAD DEL EMPAQUETAMIENTO GRUPOS DE PARTICULAS GRUPOS DE PARTICULAS LA PRESENCIA DE AGLOMERADOS DA LUGAR A UN EMPAQUETAMIENTO HETEROGENEO EN LA PIEZA EN VERDE, LO QUE CONDUCE A UNA SINTERIZACIÓN DIFERENCIAL DURANTE LA ETAPA DE COCCION. LA SINTERIZACION DIFERENCIAL OCURRE CUANDO ZONAS DIFERENTES DE LA PIEZA CONTRAEN A VELOCIDADES DIFERENTES, LO QUE PUEDE DAR LUGAR AL DESARROLLO DE GRANDES POROS Y HUECOS DEBIDOS A LAS GRIETAS EN LA PIEZA COCIDA HUECO DEBIDO AUNA GRIETA PRODUCIDA POR UN AGLOMERADO DE ZrO2 QUE SE CONTRAE DENTRO DE LA MATRIZ Al2O3/ZrO2 QUE LE RODEA LAS IMPUREZAS DE LA SUPERFICIE DEL POLVO PUEDEN INFLUIR SIGNIFICATIVAMENTE SOBRE LA DISPERSION DEL POLVO EN UN LIQUIDO, PERO LOS EFECTOS MAS SERIOS DE LA VARIACION DE LA COMPOSICION QUIMICA APARECEN EN LA ETAPA DE COCCION LAS IMPUREZAS PUEDEN CONDUCIR A LA FORMACION DE UNA PEQUEÑA CANTIDAD DE FASE LIQUIDA A LA TEMPERATURA DE SINTERIZACION, LO QUE CAUSA UN CRECIMIENTO SELECTIVO FORMANDOSE GRANOS DE MAYOR TAMAÑO HETEROGENEIDAD MICROSESTRUCTURAL DEBIDA A LA PRESENCIA DE IMPUREZAS EN UNA ALUMINA PRENSADA EN CALIENTE Inside the Micronizer, precisely aligned jets create a vortex. Material is fed into this vortex along an engineered tangent circle and accelerates. High-speed rotation subjects the material to particle-onparticle impact, creating increasingly smaller fines. While centrifugal force drives large particles toward the perimeter, fine particles move toward the center where they exit through the vortex finder. PREPARACIÓN DE LAS PASTAS CERÁMICAS / TRITURACION Y MOLIENDA EL OBJETO DE LA TRITURACIÓ TRITURACIÓN Y MOLIENDA DE MATERIALES ES REDUCIR SU TAMAÑ TAMAÑO CON VISTAS A: A 1.- AUMENTAR LA SUPERFICIE ESPECÍFICA, YA QUE LA VELOCIDAD CON QUE SE VERIFICAN LAS REACCIONES SÓLIDO-SÓLIDO, ASÍ COMO LA VELOCIDAD CON QUE SE DESARROLLAN LAS OPERACIONES DE TRANSFERENCIA DE MATERIA (SECADO, ETC.) ES PROPORCIONAL A LA SUPERFICIE ESPECIFICA DEL SÓLIDO Y, POR TANTO, AL REDUCIR EL TAMAÑO SE FAVORECE EL DESARROLLO DE LAS MISMAS 2.- DISMINUIR LA TRAYECTORIA DEL SOLUTO DENTRO DEL SÓLIDO EN LAS OPERACIONES DE TRANSFERENCIA DE MATERIA SÓLIDO-FLUIDO (SECADO, ETC.), CONSIGUIENDO DE ESTE MODO QUE SE VERIFIQUEN CON MAYOR RAPIDEZ 3.- CONSEGUIR UNA MEZCLA MÁS UNIFORME DE VARIOS MATERIALES SÓLIDOS 4.- OBTENER UN POLVO IMPALPABLE PARA LA APLICACIÓN CORRECTA DEL MATERIAL, POR EJEMPLO FABRICACIÓN DE PIGMENTOS, ESMALTES, ETC. EL TAMAÑO DE PARTÍCULA INFLUYE NOTABLEMENTE Y DE MANERA MUY ESPECIAL SOBRE: -LA PLASTICIDAD Y, POR LO TANTO, SOBRE LA FORMACIÓN DE LA PIEZA CERÁMICA -EL ESTADO COLOIDAL Y, POR LO TANTO, SOBRE EL PROCESO DE COLADO -REACCIONES QUE TIENEN LUGAR DURANTE LA COCCIÓN (FORMACIÓN DE FASE VÍTREA, PRODUCCIÓN DE NUEVOS COMPUESTOS, DIFUSIÓN, SINTERIZACIÓN, ETC.) -ELIMINACIÓN DE SUSTANCIAS GASEOSAS DURANTE EL CALENTAMIENTO (VAPOR DE AGUA, CO2, ETC.) -CARACTERÍSTICAS DEL PRODUCTO ACABADO (POROSIDAD, RESISTENCIA A LA COMPRESIÓN, CAPACIDAD DE AISLAMIENTO TÉRMICO, ETC.) SE DEBE TENER EN CUENTA TAMBIÉN, QUE EL OBJETO DE LA TRITURACIÓN Y MOLIENDA NO ES ÚNICAMENTE REDUCIR EL TAMAÑO DEL SÓLIDO, SINO TAMBIÉN EL DE OBTENER UN CONJUNTO DE PARTÍCULAS CON UNA DETERMINADA DISTRIBUCIÓN GRANULOMÉTRICA, YA QUE EN MUCHOS CASOS SERA NECESARIO OBTENER UNA GRANULOMETRÍA COMPRENDIDA ENTRE LIMITES MUY ESTRECHOS. PREPARACIÓN DE LAS MATERIAS PRIMAS EN ESTADO PLÁSTICO UNA VEZ EXTRAÍDA LA ARCILLA Y TRANSPORTADA A FÁBRICA, SE MEZCLA CON OTRAS DE DISTINTAS PROCEDENCIAS, O SE LES AÑADEN DESGRASANTES, PARA QUE ALCANCE LAS CARACTERÍSTICAS NECESARIAS PARA UNA FABRICACIÓN DETERMINADA Y EXPERIMENTADA ANTES DE PROCEDER AL CONFORMADO DEBE DE HACERSE UNA DEPURACIÓN DE LA ARCILLA, Y DARLE UNA HOMOGENEIDAD A LAS MEZCLAS, YA QUE ES INDISPENSABLE PARA LA PASTA QUE SE VA A PRODUCIR, LA NO EXISTENCIA DE GUIJARROS, NÓDULOS DE CALIZA, SALES SOLUBLES, ETC. QUE ADEMÁS DE PRODUCIR UNA PERTURBACIÓN EN LOS TRATAMIENTOS MECÁNICOS, CON POSTERIORIDAD DARÁN PROBLEMAS DE ACABADO QUE INFLUIRÁN DEFINITIVAMENTE EN LA CALIDAD DEL PRODUCTO LA HOMOGENEIDAD DE LA PASTA ES FUNDAMENTAL PARA OBTENER UN BUEN PRODUCTO, LAS DISTINTAS CLASES DE ARCILLA O DESGRASANTES DEBEN DE MEZCLARSE TAN ÍNTIMAMENTE COMO SEA POSIBLE, Y CON LA CANTIDAD DE AGUA PRECISA, PUESTO QUE ÉSTA AUMENTA LA FACILIDAD DE HOMOGENEIZACIÓN. EL CONJUNTO DE OPERACIONES, CON SUS FINALIDADES, EN EL QUE SE REALIZA LA MEZCLA DE LAS MATERIAS PRIMAS Y SE DEJAN LAS PASTAS LISTAS PARA SU CONFORMADO SON LAS SIGUIENTES: DEPURACIÓN: ELIMINACIÓN DE ELEMENTOS GRUESOS E IMPUREZAS NOCIVAS, TANTO DE LOS NÓDULOS DE CALIZA Y ARENAS, COMO DE LAS SALES SOLUBLES. DIVISIÓN: REDUCCIÓN DE LAS ARCILLAS A PEQUEÑOS FRAGMENTOS Y DE LOS DESGRASANTES A POLVO PARA QUE NO CAUSEN PROBLEMAS DE HETEROGENEIDAD. HOMOGENEIDAD: MEZCLA ÍNTIMA DE LOS COMPONENTES Y PERFECTO AMASADO PARA CONSEGUIR UNA PASTA UNIFORME. GRADO DE HUMEDAD: DEBE SER EL ADECUADO PARA EL MOLDEO DANDO LA PLASTICIDAD NECESARIA PERO NO EXCESIVA POR LA RETRACCIÓN A LA QUE DARÍA LUGAR. PREPARACIÓN DE LAS PASTAS CERÁMICAS / PREPARACION NO MECANICA METEORIZACIÓN CONSISTE ESTE PROCESO, EN EXPONER A LA ARCILLA, UNA VEZ EXCAVADA, A LA ACCIÓN DE LOS AGENTES ATMOSFÉRICOS (LLUVIA, HIELO,…) PARA SU LAVADO Y DISGREGACIÓN. REQUIERE EXTENSIONES MÁS O MENOS GRANDES EN LAS PROXIMIDADES DE LAS FÁBRICAS. EL AGUA DE LA LLUVIA Y LOS AGENTES ATMOSFÉRICOS, PRODUCEN UN LAVADO Y ELIMINACIÓN DE SALES SOLUBLES, ASÍ COMO CON LAS HELADAS SUFREN UNA DESINTEGRACIÓN LOS TERRONES DE ARCILLA. LA ARCILLA SUELE DISPONERSE PARA ESTE PROCESO POR CAPAS, ALTERNANDO LAS DISTINTAS CLASES DE ARCILLA CON LOS DESGRASANTES. PARA QUE LA ACCIÓN DE LA INTEMPERIE SEA EFICAZ, NO CONVIENE DAR A LOS MONTONES DEMASIADA ALTURA DISPOSICIÓN DE LAS MATERIAS PRIMAS EN MONTONES PARA SU METEORIZACIÓN. PREPARACIÓN DE LAS PASTAS CERÁMICAS / PREPARACION NO MECANICA MADURACIÓN CUANDO EL PRODUCTO QUE SE VA A OBTENER ES UN POCO DELICADO, LA PASTA DEBE DE SER MUCHO MÁS CUIDADA, POR LO QUE REQUIERE UNA REPARTICIÓN DE LA HUMEDAD LO MÁS UNIFORME POSIBLE, LO QUE SE CONSIGUE CON UN REPOSO, CUYA DURACIÓN SERÁ DETERMINADA POR LA EXPERIENCIA, Y QUE TIENE LUGAR A CONTINUACIÓN DE UN DESMENUZAMIENTO PREVIO EFECTUADO MUCHAS VECES EN CANTERA EN UN DESMENUZADOR ACOPLADO EN LAS MISMAS EXCAVADORAS DICHO TRATAMIENTO DE REPOSO DE LAS PASTAS DE ARCILLA, DE CORTA DURACIÓN, ES LA MADURACIÓN Y SE REALIZA EN NAVES, AL ABRIGO DE LA INTEMPERIE, IMPIDIENDO SU DESECACIÓN. CON ELLO SE CONSIGUE EL OBJETIVO PERSEGUIDO, QUE ERA HOMOGENEIZAR LA HUMEDAD EN LA PASTA DE ARCILLA. PREPARACIÓN DE LAS PASTAS CERÁMICAS / PREPARACION NO MECANICA PODRIDO EL PODRIDO CONSISTE EN UN REPOSO DE LAS PASTAS DE ARCILLA DE LARGA DURACIÓN EN NAVES SE REALIZA EN LOCALES HÚMEDOS Y FRÍOS, SIN LUZ NI VENTILACIÓN (NO HAY CIRCULACIÓN DE AIRE) Y PROCURANDO QUE LAS ARCILLAS TENGAN UNA HUMEDAD CONSTANTE SE HAN HECHO NUMEROSAS HIPÓTESIS PARA EXPLICAR LAS MEJORES CONDICIONES DEL MATERIAL FABRICADO CON ARCILLAS DE PUDRIDERO, UNA DE ELLAS ES LA QUE SUPONE QUE LA ACCIÓN BACTERIANA, AL PRODUCIR LA FERMENTACIÓN DE LA ARCILLA, DA ORIGEN A UN GEL QUE, ACTUANDO DE CONGLOMERANTE, OCASIONA UNA MAYOR TRABAZÓN ENTRE LAS PARTÍCULAS ARCILLOSAS CON EL PODRIDO SE TRATA DE AUMENTAR LA PLASTICIDAD DE LAS PASTAS Y REDUCIR SU TENDENCIA AL AGRIETAMIENTO EN EL SECADO ES UN PROCEDIMIENTO MUY UTILIZADO ANTIGUAMENTE, PERO QUE HOY EN DÍA, PRÁCTICAMENTE, HA CAÍDO EN DESUSO, COMO CONSECUENCIA DE SU ALTO COSTO. PREPARACIÓN DE LAS PASTAS CERÁMICAS / PREPARACION NO MECANICA LEVIGACIÓN ES UN PROCESO COSTOSO, QUE SE LLEVA A CABO CUANDO SE TRATA DE FABRICAR PIEZAS ESPECIALES O CUANDO LAS ARCILLAS REQUIEREN UN DETERMINADO GRADO DE DEPURACIÓN. PRODUCE UNA PASTA LIMPIA Y MUY HOMOGÉNEA LLAMADA BARRO COLADO SE DESLEEN LAS ARCILLAS EN AGUA Y POSTERIORMENTE SE DEJA REPOSAR LA PAPILLA EN BALSAS DISPUESTAS EN SERIE PARA QUE SE PRODUZCA LA SEDIMENTACIÓN. NO ES CONVENIENTE QUE LAS PAREDES DE LAS BALSAS SEAN MUY COMPACTAS, PUES LAS PARTÍCULAS DE ARCILLA COLMATARÍAN PRONTO LOS POROS Y CESARÍA LA FILTRACIÓN LOS COMPONENTES DE LAS ARCILLAS DE MAYOR DENSIDAD SE DEPOSITAN EN EL FONDO DE LA PRIMERA BALSA, EN TANTO QUE EL AGUA CON LOS DEMÁS COMPONENTES, PASA POR UN ALIVIADERO A LA BALSA SIGUIENTE, REPITIÉNDOSE ESTA OPERACIÓN SUCESIVAMENTE, CON LO QUE SE VAN ELIMINANDO DE LAS TIERRAS ELEMENTOS EXTRAÑOS AL TIEMPO QUE LOS CUERPOS FLOTANTES SE RETIRAN A MANO Y LAS SALES SOLUBLES PASAN AL SUBSUELO CON EL AGUA DE FILTRACIÓN. EN PESO, EL AGUA NECESARIA PARA LLEVAR A CABO ÉSTA OPERACIÓN ES EL TRIPLE DEL PESO DE LA ARCILLA TRATADA ESTE PROCESO ES TAMBIÉN CONOCIDO CON EL NOMBRE DE DESAGELACIÓN PREPARACIÓN DE LAS PASTAS CERÁMICAS / PREPARACION MECANICA TAMIZADO PARA ELIMINAR LOS GRANOS GRUESOS, NO CORRESPONDIENTES A LA FRACCIÓN ARCILLOSA, HACIENDO PASAR EL MATERIAL POR TAMICES O CRIBAS ROTATIVAS LAVADO MEDIANTE CORRIENTE DE AGUA APLICADA EN LA CRIBA DE TAMIZAR, ELIMINÁNDOSE ASÍ LAS SALES SOLUBLES. PREPARACIÓN DE LAS PASTAS CERÁMICAS / PREPARACION MECANICA MOLIDO FUNDAMENTAL PARA REDUCIR A POLVO LAS IMPUREZAS DE ARENA Y CALIZA Y DISGREGAR LAS ARCILLAS. SE UTILIZAN MOLINOS DE RULOS O DE BOLAS UN EFECTO MÚLTIPLE DE DESMENUZADO, APLASTADO, MEZCLA, HUMECTACIÓN Y AMASADO SE LOGRA POR LA ACCIÓN DE LOS DOS PESADOS RULOS SOBRE EL MATERIAL. MOLINO DE RULOS PREPARACIÓN DE LAS PASTAS CERÁMICAS / PREPARACION MECANICA MEZCLADO Y AMASADO SE TRATA DE HOMOGENEIZAR LA PASTA Y DARLE EL GRADO DE HUMEDAD ADECUADO, DEJÁNDOLA LISTA PARA SU CONFORMADO. SE REALIZA CON MEZCLADORAS-AMASADORAS DE PALETAS HELICOIDALES LLAMADAS MALAXADORAS AMASADORA DE DOBLE EJE LAS PALAS DE AMASE, DISPUESTAS DE FORMA ESPECIAL, EFECTÚAN UN TRABAJO DE "PALA CONTRA PALA" MUY INTENSO Y EFICAZ PREPARACIÓN DE LAS PASTAS CERÁMICAS / PREPARACION MECANICA RASPADO Y LAMINADO EL RASPADO Y LAMINADO SON OPERACIONES QUE MEJORAN LA HOMOGENEIDAD DE LA PASTA. EN EL PRIMERO SE HACE PASAR LA PASTA POR UNA BOQUILLA RANURADA FORMÁNDOSE VIRUTAS Y EN EL SEGUNDO POR RODILLOS LAMINADORES QUE LA DESGARRAN FORMANDO LÁMINAS. LUEGO SE VUELVE A AMASAR LA PASTA. LAMINADOR. PREPARACIÓN DE LAS PASTAS CERÁMICAS Procesos de fabricación de baldosas cerámicas (A).- PREPARACIÓN DE MATERIAS PRIMAS - MOLIENDA EN HÚMEDO - ATOMIZACIÓN - PRENSADO SECADO - (COCCIÓN) - ESMALTADO - COCCIÓN (VARIANTE SIN ESMALTADO Y CON/SIN PULIDO)(VARIANTE CON COGENERACIÓN) (B).- PREPARACIÓN DE MATERIAS PRIMAS - MOLIENDA EN SECO - PRENSADO - (COCCIÓN) ESMALTADO – COCCIÓN (C).- PREPARACIÓN DE MATERIAS PRIMAS - AMASADO - EXTRUSIÓN - (ESMALTADO) - COCCIÓN PREPARACIÓN DE LAS PASTAS CERÁMICAS EXISTEN DOS TIPOS DE PASTA , QUE TIENEN DISTINTA PREPARACIÓN - PASTA BLANCA : SE UTILIZA EN VIDRIADOS TRANSPARENTES YA QUE PERMITEN MEJOR DEFINICIÓN DE LA DECORACIÓN. SON MÁS PERMEABLES AL AGUA Y DE MENOR RESISTENCIA MECÁNICA. SE COMPONEN DE CUARZO, FELDESPATO, CALIZA, CAOLÍN Y OTRAS ARCILLAS NO FÉRRICAS PRIMERO SE MUELEN LAS MATERIAS DURAS Y LUEGO SE DILUYEN EN AGUA LAS BLANDAS (CAOLÍN Y ARCILLAS), PARA POSTERIORMENTE MEZCLAS AMBAS, TENERLAS EN SUSPENSIÓN Y TAMIZARLAS PARA ELIMINAR GRUESOS. LUEGO SE PROCEDEN AL ATOMIZADO O PULVERIZACIÓN EN GOTAS POR CORRIENTE DE AIRE CALIENTE, FORMÁNDOSE UNAS ESFERAS, QUE FINALMENTE SE PRENSAN - PASTA ARCILLOSA : SE UTILIZA EN PIEZAS DE VIDRIADO OPACO DANDO MAYOR RESISTENCIA MECÁNICA. SE REALIZA CON ARCILLAS MARGOSAS MUY RICAS EN Fe Y CO3Ca. SE PROCEDE AL DESECADO POR DEBAJO DEL 5 % DE AGUA, LUEGO SE TRITURAN EN MOLINOS JUNTO CON CHAMOTA (DESECHOS DE PIEZAS COCIDAS) Y FINALMENTE SE HUMIDIFICAN DE NUEVO ANTES DEL PRENSADO PREPARACIÓN DE LAS PASTAS CERÁMICAS MOLTURACIÓN POR VÍA HÚMEDA Y SECADO DE LA COMPOSICIÓN POR ATOMIZACIÓN ESTE PROCEDIMIENTO SE HA IMPUESTO TOTALMENTE EN LA FABRICACIÓN DE PAVIMENTOS Y REVESTIMIENTOS CERÁMICOS POR MONOCOCCIÓN, COMO CONSECUENCIA DE LAS IMPORTANTES MEJORAS TÉCNICAS QUE SUPONE Proceso de fabricación con molturación por vía húmeda y secado de la composición por atomización PREPARACIÓN DE LAS PASTAS CERÁMICAS EL PROCESO DE ATOMIZACIÓN ES UN PROCESO DE SECADO, POR EL CUAL UNA SUSPENSIÓN PULVERIZADA EN FINAS GOTAS, ENTRA EN CONTACTO CON AIRE CALIENTE PARA PRODUCIR UN PRODUCTO SÓLIDO DE BAJO CONTENIDO EN AGUA. EL CONTENIDO EN HUMEDAD PRESENTE EN LA SUSPENSIÓN (BARBOTINA), SUELE OSCILAR ENTORNO A 0.30 − 0.45 Kg ..de..agua Kg ..de..solido..sec o , ESTE CONTENIDO EN AGUA TRAS EL PROCESO DE ATOMIZACIÓN SE REDUCE A 0.05 − 0.07 Kg ..de..agua Kg ..de..solido..sec o El proceso de secado por atomización se desarrolla según una secuencia, que comprende las siguientes etapas: 1.- Bombeo y pulverización de la suspensión. 2.- Generación y alimentación de los gases calientes. 3.- Secado por contacto gas caliente-gota suspensión. 4.- Separación del polvo atomizado de los gases. La homogeneidad del pulverizado y las altas velocidades de evaporación de humedad permiten una temperatura del producto menor que la del aire que sale de la cámara de secado. De este modo, el producto no se ve sometido a temperaturas altas y una vez separado del aire de secado no presenta degradación térmica. El principio básico que dice "evaporación produce enfriamiento" es muy adecuado a esta operación. Etapas del secado por atomización. PREPARACIÓN DE LAS PASTAS CERÁMICAS / ATOMIZACION 1 El electroventilador de presurización presiona el aire…2 ...a través del quemador que lo calienta …3 ...a lo largo de una tubería de acero aislada térmicamente…4 ...en el distribuidor anular que lo pone en rotación …5 ...dentro de la torre de secado. Aquí encuentra la barbotina que…A ...las bombas han enviado a presión constante, B ...a través de los filtros,... C ...en una serie de boquillas con orificio calibrado. Las boquillas ubicadas en el anillo distribuidor o en lanzas radiales, pulverizan la mezcla de agua y tierra. 6 El producto secado de esta forma cae en el fondo de la torre donde se descarga en una cinta que lo transporta a los silos de almacenado. 7 Los ciclones separadores capturan el aire húmedo y abaten gran parte del polvo fino en suspensión. 8 El ventilador principal … 9 ...introduce el aire húmedo en el abatidor que acaba el tratamiento de de pulverización. 10 El aire limpio se expulsa hacia el exterior a través de la chimenea. Todo el ciclo está controlado mediante un equipo electrónico. PREPARACIÓN DE LAS PASTAS CERÁMICAS LANZA CORONA DISCO ATOMIZADOR Atomizadores rotatorios La velocidad periferica, vp , depende del diámetro y de la velocidad de rotación del disco y vale: v P (m / s ) = π DN 60000 donde: D = Diámetro del disco (mm) N = Velocidad de rotación del disco (rpm) El tamaño de las particulas atomizadas aumenta cuando disminuye la velocidad periferica, vp,es decir cuando lo hace el diámetro del disco y/o la velocidad de rotación del disco . BOQUILLAS DE PRESIÓN EN ESTE SISTEMA DE PULVERIZACIÓN LA ALIMENTACIÓN LLEGA A LA BOQUILLA A PRESIÓN LA ENERGÍA DE PRESIÓN SE CONVIERTE EN CINÉTICA Y LA BARBOTINA O PAPILLA SALE DEL ORIFICIO DE LA BOQUILLA COMO UNA PELÍCULA A ALTA VELOCIDAD QUE SE DESINTEGRA EN GOTAS. LA VARIACIÓN DE LA PRESIÓN APLICADA A LA BARBOTINA PERMITE EL CONTROL DEL CAUDAL DE LA MISMA Y DE LAS CARACTERÍSTICAS DEL ATOMIZADO. EL TAMAÑO MEDIO DEL ATOMIZADO ES PROPORCIONAL AL CAUDAL DE ALIMENTACIÓN Y A LA VISCOSIDAD DE LA BARBOTINA E INVERSAMENTE PROPORCIONAL A LA PRESIÓN LOS ATOMIZADOS PRODUCIDOS POR SISTEMAS DE BOQUILLAS, CUANDO SE UTILIZAN CAUDALES GRANDES DE SUSPENSIÓN, SON MENOS HOMOGÉNEOS Y MÁS GRUESOS QUE LOS ATOMIZADOS PRODUCIDOS POR ATOMIZADORES GIRATORIOS CON ASPAS. CUANDO LOS CAUDALES DE BARBOTINA SON BAJOS, LOS ATOMIZADOS CONSEGUIDOS POR LOS DOS PROCEDIMIENTOS SON COMPARABLES. SI SE DUPLICAN LAS BOQUILLAS EL ATOMIZADO SE CONSIGUE MÁS FINO LAS BOQUILLAS SE UTILIZAN CUANDO INTERESA LOS POLVOS ATOMIZADOS GRUESOS, DE TAMAÑO MEDIO ENTRE 120 Y 250 MICRAS. Una expresión propuesta para el diámetro medio de los gránulos es la siguiente: 1.5 ⎡ ⎤ 0.45 0.5 ⎢ ⎥ ⎛ μ ⎞ Q ⎛σ ⎞ ⎢ ⎥ d s = 157 ⎜ ⎟ + 597 ⎜ ⎟ 0.5 ⎢ ⎝P⎠ ⎛ ⎞ ⎥ ⎝ σρ L ⎠ ⎢ K n d0 ⎜ P ρ ⎟ ⎥ ⎝ L⎠ ⎣ ⎦ DONDE: ds = Diámetro medio de la partícula (micras) σ = Tensión superficial de la barbotina (dinas/cm) P = Presión en la boquilla (psi) µ = Viscosidad (poises) ρL = Densidad del líquido (g/cc) Q = Caudal volumétrico Kn = Constante de la boquilla, que depende del angulo de pulverización do = Diámetro del orificio (Pulgadas) LA CAPACIDAD DE PRODUCCIÓN DE UNA BOQUILLA DE PRESIÓN VARÍA CON LA RAIZ CUADRADA DE LA PRESIÓN. Capacidad = C = k P UNA SOLA BOQUILLA NO PUEDE MANEJAR ALTAS VELOCIDADES DE ALIMENTACIÓN, POR LO QUE PARA AUMENTAR LA CAPACIDAD DE PRODUCCIÓN DEBEN USARSE SISTEMAS MULTIBOQUILLAS O CORONA, DONDE LAS BOQUILLAS PULVERIZADORAS ESTÁN MONTADAS EN UN ANILLO DE ACERO INOXIDABLE. EL MOVIMIENTO AUTOMÁTICO PERMITE UNA EXTRACCIÓN RÁPIDA DE LA CORONA PARA EL MANTENIMIENTO, COSA MUY ÚTIL CUANDO HAY CAMBIOS FRECUENTES DE PRODUCCIÓN. LAS BOQUILLAS TAMBIÉN PUEDEN ESTAR MONTADAS EN UNA SERIE DE LANZAS COLOCADAS RADIALMENTE. SU DIFERENCIA, RESPECTO A OTRAS INSTALACIONES, ES QUE LAS LANZAS NO ESTAN VINCULADAS A LA PUERTA DE CIERRE ASÍ PUEDEN GIRAR EN SU EJE Y SOBRESALIR MÁS O MENOS DENTRO DE LA TORRE. DE ESTA FORMA SE PUEDE REGULAR LA ORIENTACIÓN DE LAS BOQUILLAS SEGÚN EL TIPO DE BARBOTINA A ATOMIZAR. SE PUEDEN EXTRAER LAS LANZAS SIN INTERRUMPIR LA ACTIVIDAD DEL ATOMIZADOR, COSA MUY ÚTIL CUANDO HAY PRODUCCIONES CONTINUAS MUY LARGAS. Contacto aire - atomizado 1 Silos materias primas 2 Cinta materias primas dosificadas 3 Silos materias primas dosificadas 4 Cinta extractora-pesadora 5 Depósito defloculante sólido 6 Cóclea extractora 7 Dosificador defloculante sólido 8 Alimentación molino 9 Molino 10 Colector de descarga barbotina 11 Tanque recogido y agitación barbotina 12 Batería de tamices 13 Agitadores y tanque de depósito barbotina 14 Depósito agua 15 Contador agua 16 Bomba agua 17 Bomba barbotina EFECTO DE LAS VARIABLES DE OPERACIÓN SOBRE LAS CARACTERISTICAS DEL PRODUCTO PARA CONSEGUIR LAS CARACTERÍSTICAS DESEADAS DEL POLVO ATOMIZADO ES NECESARIO ESTUDIAR LAS CUATRO ETAPAS DEL PROCESO, YA QUE: -LA TÉCNICA DE PULVERIZACIÓN UTILIZADA Y LAS PROPIEDADES DE LA ALIMENTQCIÓN TIENEN UN EFECTO MARCADO EN LA DISTRIBUCIÓN DEL TAMAÑO DE PARTÍCULA, DENSIDAD, ASPECTO Y CONTENIDO EN HUMEDAD - EL CONTACTO AIRE-ATOMIZADO Y LA EVAPORACIÓN RESULTANTE EN LA OPERACIÓN DE SECADO AFECTA A LA DENSIDAD, ASPECTO, CONTENIDO EN HUMEDAD Y FRAGILIDAD DE LOS GRÁNULOS. (I).- ENERGÍA DISPONIBLE PARA LA ATOMIZACIÓN EL AUMENTO DEL CONSUMO ENERGÉTICO A CAUDAL DE ALIMENTACIÓN CONSTANTE PRODUCE TAMAÑOS DE GRÁNULO MENORES. ASIMISMO, EL AUMENTO DE LA VELOCIDAD EN ATOMIZADORES ROTATORIOS, DE LA PRESIÓN DE LA BOQUILLA O DE LA RELACIÓN AIRE-BARBOTINA DISMINUYEN EL TAMAÑO MEDIO DE LAS GOTAS DE ATOMIZADO (II).- PROPIEDADES DE LA ALIMENTACIÓN EL AUMENTO DE LA VISCOSIDAD DEL ALIMENTACIÓN REALIZADO AL AUMENTAR EL CONTENIDO EN SÓLIDOS O AL DISMINUIR LA TEMPERATURA PRODUCE PARTÍCULAS MÁS GRUESAS TRABAJANDO EN CONDICIONES DE OPERACIÓN CONSTANTES EL AUMENTO DE CONTENIDO EN SÓLIDOS DE LA BARBOTINA AFECTA A LAS CARACTERÍSTICAS DE EVAPORACIÓN Y GENERALMENTE PRODUCE UN AUMENTO DE TAMAÑO Y DE DENSIDAD. (III).- CAUDAL DE LA ALIMENTACIÓN AL AUMENTAR EL CAUDAL DE BARBOTINA, OPERANDO EN LAS MISMAS CONDICIONES, SE PRODUCEN DISTRIBUCIONES GRANULOMÉTRICAS MÁS GRUESAS. (IV).- DISEÑO DEL SISTEMA DE ATOMIZACIÓN EN EL CASO DE ATOMIZADORES ROTATORIOS, LA VARIACIÓN DEL DISEÑO DE LOS CANALES POR LOS QUE CIRCULA LA BARBOTINA EN EL SISTEMA GIRATORIO DETERMINA LA CANTIDAD DE BARBOTINA QUE ESTARÁ PRESENTE EN LA PERIFERIA DEL SISTEMA Y POR LO TANTO VARIARÁ LAS CARACTERISTICAS DE LOS GRÁNULOS DE ATOMIZADO LA VARIACIÓN DEL DISEÑO DE LOS CANALES PUEDE SER EN NÚMERO, ALTURA, ANCHURA Y LONGITUD. ASIMISMO, EN ATOMIZADORES DE BOQUILLAS, EL DUPLICAR LAS MISMAS MANTENIENDO LA PRESIÓN PRODUCE GRÁNULOS MÁS FINOS, DEBIDO A QUE SE REDUCE EL CAUDAL DE SUSPENSIÓN QUE LLEGA A CADA BOQUILLA. (V).- CAUDAL DE AIRE EL CAUDAL DE AIRE CONTROLA EL TIEMPO DE RESIDENCIA DEL PRODUCTO EN LA CÁMARA DE SECADO. SI SE AUMENTA EL TIEMPO DE RESIDENCIA LA ELIMINACIÓN DE HUMEDAD DE LOS GRÁNULOS SE ACENTÚA (VI).- TEMPERATURAS DE SECADO TEMPERATURA DE ENTRADA EL AUMENTO EN LA TEMPERATURA DE ENTRADA AUMENTA LA CAPACIDAD DE EVAPORACIÓN DEL ATOMIZADOR, A VELOCIDAD DE AIRE CONSTANTE. TEMPERATURAS DE ENTRADA MÁS ALTAS AUMENTAN EL RENDIMIENTO TÉRMICO DE LA OPERACIÓN DE SECADO EN ALGUNOS CASOS AL AUMENTAR LA TEMPERATURA SE PRODUCE UNA REDUCCIÓN DE LA DENSIDAD, COMO CONSECUENCIA DEL AUMENTO DE LA VELOCIDAD DE EVAPORACIÓN, Y LOS PRODUCTOS SON MÁS POROSOS O MÁS FRAGMENTADOS. TEMPERATURA DE SALIDA PARA UN CONTENIDO EN HUMEDAD FIJADO Y CON UN DISEÑO DE ATOMIZADOR, LA TEMPERATURA DE SALIDA DEBE MANTENERSE EN UN INTERVALO ESTRECHO CON OBJETO DE CONSERVAR EL EMPAQUETAMIENTO DE LOS GRÁNULOS Y LAS CARACTERÍSTICAS DE FLUIDEZ UN AUMENTO DE LA TEMPERATURA DE SALIDA DISMINUYE EL CONTENIDO DE HUMEDAD PARA UN CAUDAL DE AIRE Y DE COMBUSTIBLE CONSTANTES. PREPARACIÓN DE LAS PASTAS CERÁMICAS LA IMPLANTACIÓN DEL PROCESO DE SECADO POR ATOMIZACIÓN PARA LA OBTENCIÓN DE LA MATERIA PRIMA DEL SOPORTE (POLVO ATOMIZADO), CONLLEVA UNAS IMPORTANTES VENTAJAS QUE FAVORECEN EL DESARROLLO DE LAS POSTERIORES ETAPAS DEL PROCESO DE FABRICACIÓN UNA DE LAS VENTAJAS MÁS IMPORTANTES ES LA OBTENCIÓN DE GRÁNULOS MÁS O MENOS ESFÉRICOS, HUECOS EN SU INTERIOR Y MUY UNIFORMES, LO QUE CONFIERE AL POLVO ATOMIZADO UNA ELEVADA FLUIDEZ, FACILITANDO LAS OPERACIONES DE LLENADO DE LOS MOLDES DE LAS PRENSAS Y PRENSADO DE PIEZAS DE GRAN FORMATO OTRAS VENTAJAS A DESTACAR SON LA CONSECUCIÓN DE DOS OPERACIONES, SECADO Y GRANULACIÓN, A LA VEZ Y CON EL MISMO EQUIPO. ADEMÁS CABE DESTACAR EL CARÁCTER CONTINUO DEL PROCESO, POR LO QUE PUEDE SER AUTOMATIZADO. EN CUANTO AL COSTE ENERGÉTICO DE ESTE PROCESO DE SECADO ES MUY ELEVADO PERO SE CONSIGUE AUMENTAR LA RENTABILIDAD DEL MISMO, POR EL APROVECHAMIENTO DEL CALOR DE LOS GASES Y GENERACIÓN DE ELECTRICIDAD MEDIANTE LA IMPLANTACIÓN DE TURBINAS DE COGENERACIÓN. PREPARACIÓN DE LAS PASTAS CERÁMICAS Morfología del polvo obtenido por pulverización –secado