el prensado en seco de la vajilla como nuevo concepto tecnológico

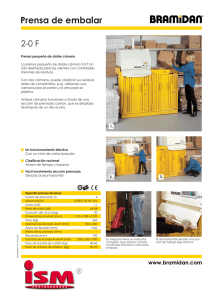

Anuncio

EL PRENSADO EN SECO DE LA VAJILLA COMO NUEVO CONCEPTO TECNOLÓGICO Y SU REALLZACION PRACTICA: PERSPECTIVAS Y LIMITES DE ESTA NUEVA TECNOLOGÍA C PERACONO Wibe. S.A. 1. INTRODUCCIÓN El objeto del presente trabajo es la realización de un nuevo y tecnológicamente importante sistema productivo para la fabricación de platos y afínes. Desde siempre, la cerámica, resolvía la fabricación de productos de uso y formas diferentes, con procesos más o menos similares. Partiendo de las pastas plásticas con justo porcentaje de agua (20 + 25^/o), los varios productos cerámicos (azulejos, platos varios, ladrillos, etc.) venían conformados o plasmados en calco o sobre tomo o exclusivamente con las manos y después secados, cocidos, esmaltados . . . etc. En el transcurso del presente siglo la adquisición de nuevos conocimiento y técnicas ha diferenciado progresivamente ésta tecnología base. No hay duda que debido a la particular simplicidad de la pieza, los mayores beneficiados de éste desarrollo han sido los azulejos y los ladrillos. En este caso se ha podido evitar la preparación de la pasta plástica procediendo al prensado del material seco, simplificando así el proceso de preparación y facihtando los estados tecnológicos sucesivos. Los demás productos cerámicos como platos, tazas, vasos, etc. dada su forma particular, y no obstante la continua evolución del proceso de automatización, no se habían hasta ahora separado desde el proceso base productivo. La tecnología productiva ofrece finalmente, incluso para éstos productos, una solución por vía seca que trae notables ventajas que no se limitan solo a la fase de conformación en sí, pero que gracias al método tan particular emerjen evidentemente bien sea antes o después de la misma conformación. 2. DESCRIPCIÓN DE LA NUEVA TECNOLOGÍA DE PRENSADO. La experiencia acumulada desde hace muchos años de estudios y realizaciones en la producción de azulejos obtenida por prensado y en la fabricación de prensas para la cerámica permite hoy presentar la solución para el presado de platos, tazas, y vasos con material seco (alrededor del 7^/o de humedad) y sobre todo de ilustrar las grandes ventajas que éste sistema de conformación puede llevar en una línea de producción tradicional. Para la realización de éste sistema ha sido de notable ayuda el aporte de las más recientes innovaciones en el campo de la producción cerámica primero entre toda la preparación de pastas con el sistema de secado BOL.SOC.ESP.CERAM.VIDR.VOL.20 - NUM.3 por spray (y atomizador). El principal obstáculo a la aplicación del prensado en seco era de hecho representado por la dificultad de conseguir una carga uniforme en los moldes, o cavidad modelante adecuada a la forma particular de platos y vasos. Dicha uniformidad de carga es de hecho esencial para obtener sobre toda la sección de la pieza, la constancia, bien sea de su espesor como de la densidad, para evitar sobre el material cocido, deformaciones, roturas u otros defectos consiguientes a estados de tensión, especialmente en el caso de materiales gresificantes con fuertes contracciones. Habían sido probados desde hace algunos años,- soluciones que permitían el prensado y en algunos casos con cierto éxito pero la limitación que tales sistemas proponían y la particular complicación del sistema de llenado no han permitido hasta ahora una aplicación en producción de las mismas. Se podría en efecto hablar del "huevo de colón". De hecho con una solución muy simple aunque aparentemente revolucionaria, la solución para obtener un perfecto llenado, una densidad constante y por lo tanto un buen producto con cada tipo de pasta ha sido hallada llevando de la vertical a la horizontal la transmisión de la presión. Si consideramos el hecho de tumbar en el suelo una prensa tradicional y de efectuar una carga de material atomizado a través de una abertura sobre la parte superior de molde como si sellenara en forma vertical, gracias al particular resbalamiento de los granos atomizados se obtiene un llenado perfecto de la sección de la pieza de espesor predispuesto de modo que se respetan exactamente los valores de relación de compresión del material empleado. Cerrada de este modo la abertura superior, y aplica la presión (en este caso hidráulica), se obtiene una perfecta desaireación y un prensado óptimo que dá lugar a una pieza con suficiente consistencia para los sucesivos tratamientos. Una sección de la prensa y la secuencia de las operaciones se muestran en las figuras 1 y 2 respectivamente. Como para los azulejos, la humedad requerida para un buen prensado varia de un mínimo del T^/o a un máximo del 8^/o según el tipo de pasta. Es igualmente posible prensar pastas con húmedas más baja o nula, sustituyendo el agua con bajos porcentajes de ligantes orgánicos. La validez de ésta solución puede ser aceptada mediante un estudio minucioso del contexto del ciclo productivo, de las características de las materias primas, de la necesidad de reducir los consumos de energía, sea por el secado, etc . . . 175 3. VENTAJAS CON RELAQON A LA TECNOLOGÍA TRADICIONAL La introducción del sistema de prensado en seco en una línea tradicional no es solo una alternativa tecnológica, sino que asume una característica innovadora en toda la línea de producción y la referencia entre la nueva línea y aquella tradicional presenta una multiplicidad de ventajas que en cierto modo justifica la denominación de "revolucionaria". Esas ventajas se pueden definir como sigue: a) La primera se refiere a la elección de las materias primas, el sistema de moldeo en húmedo con máquinas automáticas necesita una particular plasticidad de la pasta para evitar alargamientos o rupturas de uniformidad de la superficie de la pieza misma. Esa necesidad impone en la formulación de la pasta la utilización de arcillas plásticas que generalmente tienen costos relativamente elevados. Con el prensado en seco ya no es necesario esto, puesto que la pasta atomizada solo debe satisfacer las exigencias físico-químicas del producto que se quiere obtener, permitiendo la utilización de material primas económicas y favoreciendo la primera reducción de los costos. se observa iguahnente una constancia en el peso de la pieza que puede llegar a una variación máxima del 0,5^/o del peso total. d) Lo ipás importante de éste tipo de prensado es la eliminación total de soportes. Las piezas se pueden prensar hasta con un l^/o de humedad mediante el empleo de ligantes y hasta un 6^/0 cuando en su lugar se emplea el H2O como elemento aglomerante. Refiriéndonos a los consumos energéticos como el atomizador, se puede confirmar que hay una reducción de consumo considerando que en el caso de molde en húmedo se necesitan unas 1400 Kcal/kg para bajar la humedad del 20 al 6^/0 mientras que en el atomizador se utilizan 800 Kcal/ Kg. La velocidad de la prensa es de 10 ciclos/mm, y al efectuar una exaustiva comparación entre los materiales obtenidos por prensado o por sistema tradicional se puede notar un mejoramiento de calidad en lo que a la reducción de bajas se refiere, considerando además que en el sistema en seco se necesita un solo operario contra los cuatro del sistema tradicional. 4. CONCLUSION b) El reparto de preparación de materias primas, utilizando el atomizador, elimina los filtro-prensas, las máquinas de extrusión, de desaireación y esto en el global de la inversión lleva una reducción sobre el costo final del producto porque además se reduce también la mano de obra en el reparto y la manutención. c) En la sección de moldeo es donde se encuentran las reducciones más importantes y las mejores ventajas. Se pueden prensar los formatos más diferentes sean como figuras geométricas, sea como decorados de alto o bajo relieve. La utilización de recubrimientos de neofreno en los moldes, además de garantizar una homogeneidad en la densidad de la pieza, elimina la necesidad de para la prensa para la limpieza del molde, lo que es muy interesante pues se pueden tener en un mismo molde, diferentes formatos al mismo tiempo al igual que poder realizar en cada prensado un juego (ejemplo: plato hondo, llano y platos fruteros). La producción de éste sistema de prensado ha proporcionado la mayor resistencia y densidad de la pieza con las consiguientes ventajas de manejors sucesivos favoreciendo las líneas automáticas. A parte de las igualdades de medidas 176 El sistema de prensado en seco de la vajilla es ya una realidad. La prensa permite el utilizar la mezcla pulverulenta en estado semiseco que cubre toda la producción actual de vajillas: Porcelana, Vitreo de China, arcillas fuertes y blandas. Se ha unido a tales resultados resolviendo el problema de la carga que ha sido siempre el caballo de batalla de las investigaciones en este sentido. La alimentación se efectúa por caida con control volumétrico de la carga asegurando así una constancia del peso del producto terminado, no obtenible con los actuales sistemas de conformación. Se pueden obtener además piezas de las formas más variadas así como sus relieves manteniendo siempre una elevada velocidad de trabajo. La nueva tecnología de conformación permite el reducir notablemente los gastos de instalación y las áreas cubiertas con el consiguiente ahorro de energía eléctrica, térmica y de mano de obra, siendo posible gracias al elevado grado de automatización reunido con el nuevo ciclo de trabajo. La caUdad del producto acabado no es inferior al obtenido con la tecnología tradicional.