Aumento de recuperación de anhidrido carbonico. Fábrica de

Anuncio

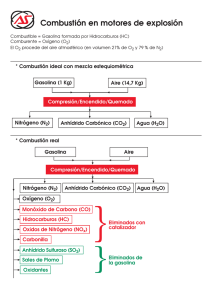

Aumento de recuperación de anhidrido carbonico. Fábrica de alcohol – Complejo ARCOR San Pedro Caso de Energía y Clima Introducción El Establecimiento ARCOR San Pedro está ubicado en la ciudad de San Pedro sobre la Ruta Provincial 191, Km. 4,5, en el extremo suroeste de la Ciudad. El establecimiento fabril se instaló en el sitio en el año 1952 con el propósito de fabricar alcohol bajo la firma PADILLA. En 1979 ARCOR S.A.I.C. adquirió la fábrica e inició un programa de mejoras, modernización e incorporación de nuevas unidades productivas con el objetivo de producir sobre la base de la premisa aprovechamiento integral del cereal. En la actualidad funcionan en el Complejo cinco fábricas en la que se produce alcohol etílico, aceite de maíz, variedades de harinas de maíz, y productos extrudados a base de harinas y una variedad de subproductos que optimizan el uso de cereales (maíz y sorgo), principales materias primas, empleando a 221 personas. El Complejo tiene un sistema de gestión ambiental certificado, según los requisitos de ISO 14001. Desde su adquisición y a través de los años se produjo la reactivación de la planta de alcohol, que incluyó tanto la modernización de los procesos como el aumento paulatino de la producción, a la vez que se le dio suma importancia a la recuperación de anhídrido carbónico licuado, factor fundamental para la eficiencia en la producción. La planta procesa diariamente unas 200 Ton de cereal que permiten obtener 72.000 litros de alcohol y 30 Ton de anhídrido carbónico. El alcohol se obtiene fundamentalmente a partir de maíz; el cereal es molido hasta la granulometría deseada, remojado con agua y cocido enzimáticamente. La etapa de cocción produce la primera hidrólisis del almidón. Posteriormente en una cuba especial con pH y temperatura controlados se adiciona enzima para producir la sacarificación y completar la hidrólisis del almidón. El mosto así obtenido es trasvasado a cubas de fermentación en la que se siembran levaduras que convierten los azúcares en alcohol y anhídrido carbónico. Una vez que se completó la fermentación el mosto es destilado; en este proceso se separan tres fracciones: alcohol etílico de 96 grados, aceite fusel y vinaza (fracción que contiene todos los sólidos). El alcohol obtenido, debido a su alta pureza, es destinado a la elaboración de perfumes y cosméticos y para la industria licorera que requiere mantener inalterado el natural sabor de sus productos. El anhídrido carbónico es destinado a la elaboración de aguas gaseosas, gracias también a su elevada pureza y calidad. Como subproductos se recuperan los sólidos no fermentescibles destinados a la alimentación animal, contemplando los requerimientos Internacionales para éste producto, con lo cuál se logra una excelente calidad. Situación que motivó la mejora En el proceso de fermentación las bacterias y levaduras pueden metabolizar compuestos nitrogenados, provenientes de la materia prima y de la urea incorporada como nutriente en esta etapa, liberando óxidos de nitrógeno como metabolitos. Esos óxidos de nitrógeno contaminan el anhídrido carbónico limitando la posibilidad de su recuperación. Los controles y maniobras requeridos para mantener el proceso bajo control y asegurar la calidad del anhídrido carbónico recuperado, dependían de una importante cantidad de tiempo de los operadores en esta etapa del proceso. Acciones para la mejora Se instaló una planta de tratamiento de anhídrido carbónico con permanganato de potasio, con el objetivo de eliminar la presencia de óxidos de nitrógeno y así independizar la recuperación del anhídrido carbónico de las variaciones en la materia prima y sus posibles contaminantes y del funcionamiento de la fermentación. El proceso de tratamiento consiste en hacer burbujear el CO2 en una solución de permanganato de potasio (KMnO4) y carbonato de sodio (Na2CO3). El permanganato oxida las impurezas y se reduce a dióxido de manganeso (MnO2); el carbonato de sodio se agrega para regular el pH de la solución. Cuando se agota la solución de KMnO4, debe ser recambiada. El CO2 purificado pasa por una torre lavadora para eliminar trazas de KMnO4 y luego por un deshumidificador para eliminar arrastres de agua a la etapa siguiente. La instalación se completa con el equipamiento para la preparación de las soluciones y el equipamiento para la neutralización y filtrado del KMnO4 agotado. El subproceso de neutralización y filtrado del KMnO4 implica la recuperación de agua para la preparación de una nueva solución y la obtención de un residuo sólidos (dióxido de manganeso) que se vende como colorante para cerámicos. Esquema básico del proceso de tratamiento de anhídrido carbónico quedó conformado como se indica en el esquema: Torre Lavadora 2 Torres de Permanganato Compresores Frick Torres de Carbón Activado Booster Torres de Alúmina La nueva instalación, que se puso en marcha en noviembre de 2008, tiene una capacidad de proceso de 2000 Kg. de gas carbónico por hora. Resultados La nueva instalación permite utilizar materias primas con altos contenidos de nitratos y recuperar el CO2 aún en condiciones de contaminación con óxidos de nitrógeno en cubas. Esto implica un aumento de recuperación de aproximadamente 29 % de anhídrido carbónico con respecto a la instalación previa. Adicionalmente se logró reducir significativamente la necesidad de control de presencia de óxidos de nitrógenos en todas las etapas de elaboración, lo que implica un ahorro en el tiempo utilizado por los operarios de la planta en esta tarea (de un 20 % del turno de trabajo a un 4 %). Recuperación de CO2 10000 9000 9300 7000 6000 7200 5000 4000 3000 2000 1000 0 1 2008 2 2009 (estimado) Tiempo requerido para controlar la operación 120 Horas mensuales de control CO2 recuperado (Ton) 8000 100 108 80 60 40 20 6,25 0 1 2008 2 2009 Beneficios ambientales La mejora en el proceso implica que se dejan de emitir aproximadamente 2000 Ton anuales de CO2 a la atmosfera, con un mayor aprovechamiento de los materiales. Este proyecto está asociado al plan de gestión ambiental del Complejo y representa la eliminación de un impacto ambiental significativo. Beneficios económicos Considerando el periodo de 12 meses desde que se puso en marcha la mejora, el beneficio económico es el detallado en la tabla incluida mas abajo. Obviamente en periodos sucesivos el beneficio económico será mayor ya que no se debe considerar la inversión en equipos. Beneficio anual para el año en que se realizó la inversión ($) CO2 recuperado 854.000 Nueva instalación para el tratamiento de CO2 con permanganato de potasio (U$S 140.000) Costo operativo de la nueva etapa ($ 11,7/Ton CO2) - 560.000 TOTAL - 108.000 186.000 Trabajo realizado por personal de planta, liderado por Ricardo Sianca, Jefe de Ingeniería de Procesos y Mejoras del Complejo San Pedro Te: 03329 428318 e mail [email protected]