Plantas de destilación al vacío diseñadas por el IMP en el SNR

Anuncio

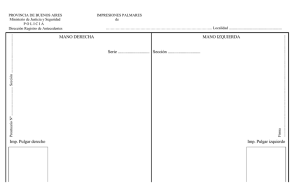

EXPERIENCIA DEL IMP EN DESTILACIÓN PRIMARIA Y AL VACÍO Germán V. González Monroy INSTITUTO MEXICANO DEL PETRÓLEO Eje Central Lázaro Cárdenas Norte # 152 Col. San Bartolo Atepehuacan Del. Gustavo A. Madero. Distrito Federal C.P. 07730 www.imp.mx Julio 2012 Antecedentes 2 Antecedentes La capacidad de procesamiento de crudo y su calidad son parámetros clave que determinan la rentabilidad de una refinería. El IMP ha diseñado la mayoría de las unidades combinadas, plantas de destilación atmosférica y al vacío del SNR desde los años 70’s. Asimismo, el IMP ha colaborado con PEMEX en la modernización de sus plantas, para lograr la producción de petrolíferos que satisfagan las crecientes exigencias del mercado nacional. 3 Antecedentes La mayor capacidad de procesamiento diseñada por el IMP es: • 165 MBPD destilación de crudo Actualmente las tendencias a nivel mundial están enfocadas a la economía de escala con unidades de hasta 300 MBPD de crudo • 90 MBPD destilación al vacío Deberá tenerse especial cuidado en los aspectos de constructabilidad y transporte de equipos de gran tamaño, que son parámetros clave que determinan la rentabilidad de una refinería en un esquema de procesamiento global cada vez más integrado IMP 4 Evolución histórica del IMP en tecnologías de destilación combinada Por Asignación Nueva Planta U-10000 de Crudo 100% Maya, Minatitlán Por concurso Planta de Destilación en corte profundo Cadereyta (50% crudo Maya) Licencias e ingenierías básicas de 26 plantas de Destilación Combinada Atmosféricas y/o Vacío 1980’s 1969-1974 Desarrollo de modelos matemáticos y simuladores para Destilación Combinada licencias e ingeniería básica y de detalle 2005 2000 1995 1994 Mejoras a la tecnología de Procesamiento de crudo Introducción de empaques estructurados Uso intensivo de simuladores comerciales de proceso y de cambiadores de calor (Invensys, Aspen, hysys, HTRI, propios, etc) Desarrollo de modelos de mejora de variables de proceso en redes de intercambio y Destilación, tecnología tipo pinch y total site Por Asignación Planta Crudo 100% Maya en corte profundo Modernización plantas BA y MF Refinería Cd. Madero Tecnología de Proceso e Ingeniería 2011 Por Asignación Modernización de las plantas del Tren energético de la Refinería de Salamanca para corte profundo 5 Capacidades tecnológicas del IMP en procesamiento de crudos Análisis y Caracterización de Crudos Desarrollo de Productos Químicos • Pruebas acreditadas internacional mente para la caracterización y la especiación de cargas de Crudos y corrientes producto de destilación atmosférica y al vacío • Síntesis y desarrollo de productos químicos ad hoc para el proceso de crudos Mexicanos • Evaluación de comportamiento y desempeño de productos químicos (Plantas Micro, Piloto e industrialmente) Ingeniería de Proceso • Metodologías de diseño de equipo de proceso, Hornos, Torres, sistemas hidráulicos, líneas “transfer” y corrientes de recirculación y control de proceso • Metodologías para cálculo de BME de toda la planta. • Aplicación de Metodologías para el diseño con ahorro de energía • Modelos Rigurosos de Simulación de intercambio de calor, equipos individuales y redes • Posible Asociación con tecnólogos extranjeros Diseño de Equipos e Ingeniería de Detalle • Metodologías para el diseño mecánico estructural de equipo de proceso, cambiadores de calor y calentadores a fuego directo. • Herramientas de ingeniería concurrente para el desarrollo de la ingeniería de detalle y planos 3D • Metodologías certificadas ISO 9000 para realizar la IB extendida e Ing. de Detalle Seguimiento y Mejora Continua • Actualización continua de la tecnología para el proceso de crudos mexicanos. • Desarrollo de metodologías y procesos para mejoramiento de crudos extra pesados. • Metodologías de Auditorias energéticas de plantas de procesamiento de crudo • Evaluación continua y optimización de operaciones 6 7 Plantas de destilación atmosférica o primaria diseñadas por el IMP en el SNR Planta La destilación atmosférica tiene el propósito de separar las fracciones de crudo sin afectar su estructura molecular El objetivo del proceso es obtener cortes que posteriormente se procesarán en otras unidades corriente abajo: gas, nafta, turbosina, kerosina, diesel, gasóleos y crudo reducido, que se envían a tratamiento, ya sea para su posterior comercialización, o como carga a otro tipo de plantas El principal motivo para mantener una planta atmosférica o de vacio independientes es suministrar la máxima flexibilidad Capacidad BPSD Tula, Hgo. I (Combinada) 160,000 Salamanca, Gto.(Combinada) 110,000 Tula, Hgo. II 165,000 Salina Cruz, Oax. II 165,000 Salamanca, Gto. (AA) (Actual) 55,000 Cadereyta, N.L.(Combinada) 120,000 Cadereyta, N.L. (Combinada) 155,000 Cd. Madero, Tamps. (Combinada) 137,000 Cd. Madero, Tamps. (BA) (Combinada) 40,000 Cd. Madero, Tamps. (MF)(Combinada) 13,000 Salamanca, Gto. (RCC) 50,000 Salamanca,Gto.(AS)(Combinada)Actual 90,000 Minatitlán, Ver. (Combinada) 150,000 8 9 Plantas de destilación al vacío diseñadas por el IMP en el SNR Planta La destilación al vacío tiene el propósito de recuperar material destilable limpio del residuo atmosférico que, por su alta temperatura de ebullición, sufriría descomposición térmica si se destilara a presión atmosférica. Los productos obtenidos: gasóleo ligero de vacío y gasóleo pesado de vacío se utilizan como alimentación a plantas hidrotratadoras de gasóleos y/o de desintegración catalítica. El residuo de vacío resultante puede enviarse como carga a procesos de tecnologías de fondos de barril y/o para la preparación de combustóleo. Capacidad BPSD Tula, Hgo. I (Combinada) 70,000 Salamanca, Gto.(Combinada) 44,500 Tula, Hgo. II 72,500 Salina Cruz, Oax. II 85,000 Salamanca, Gto. AI 30,000 Cadereyta, N.L. (Combinada) 56,500 Cadereyta, N.L. (Combinada) Cd. Madero, Tamps.100% Maya (Combinada) 74,400 Cd. Madero,Tamps. (BA)(Combinada) 20,000 Cd. Madero,Tamps. (MF)(Combinada) 8,500 72,000 Salamanca, Gto. (AI) (Actual) 33,000 Salamanca, Gto. (AS) (Actual) 35,500 Minatitlán, Ver. 100%Maya (Comb.) 72,000 10 Tecnología de destilación al vacío Particularidades • La recuperación adicional de gasóleos por corte profundo sobre los rendimientos tradicionales permite un mejor balance económico en el esquema de refinación por aumento de la carga a FCC. • Para incrementar la velocidad de paso en las zonas calientes del calentador a fuego directo, es necesario introducir una pequeña cantidad de vapor de agua para evitar la coquización y taponamiento de tuberías y equipo. • Para mantener la presión total de operación en niveles razonables para crudos pesados, es necesario introducir vapor de agotamiento en el fondo de la columna, con lo que se logra una disminución de la presión parcial de los hidrocarburos en toda la columna de vacío (destilación húmeda) que actúa también como agotamiento del residuo en la parte inferior. • Diseños de mínima caída de presión y máximo rendimiento de gasóleos. • Sistemas de alto vacío con eyectores de tres etapas, este es un punto crítico de la tecnología ya que normalmente son equipos paquete que se especifican para el servicio y su diseño debe ser especialmente revisado y aprobado por el tecnólogo. • Sección de lavado de alta eficiencia con empaque combinado tipo Grid en la parte inferior y estructurado en la parte superior, de baja caída de presión. 11 Tecnología de destilación al vacío Mejoras Tecnológicas •Uso de distribuidores de alimentación a las columnas, de alta tecnología tipo cuerno, Schoepentoeter, etc. •Uso de sección de agotamiento de residuo para extracción máxima de gasóleos en diseños de corte profundo hasta 565°C •Reducción de caídas de presión por el uso de empaques estructurados. •Uso de Sistemas de Alto Vacío para obtención de corte profundo. •Uso de internos de alta tecnología para minimizar arrastre de contaminantes en la etapa de lavado. •Diseño de calentadores a fuego directo en el estado del arte para minimizar problemas de coquización y reducción de tiempo de residencia de los hidrocarburos, en combinación con diseños de líneas transfer con criterios de última generación •Inyección de químicos desarrollados ex profeso para reducir problemas de ensuciamiento e incrustación en los circuitos de residuo. •Diseños de alta funcionalidad para crudos mexicanos, con tiempos de corrida mínimos de 3 a 4 años. 12 13 Plantas de destilación combinada diseñadas por el IMP en el SNR La tecnología de plantas combinadas de destilación de crudo, tiene como propósito separar crudo en sus fracciones, se denomina combinada debido a que las dos unidades que la componen, tanto la atmosférica como la de vacío se encuentran integradas térmicamente. Se utiliza para reducir costos de operación mediante la integración térmica de la destilación atmosférica y la de vacío, lo que permite el ahorro sustantivo de combustibles, vapor y agua de enfriamiento, mediante la aplicación de las metodologías del estado del arte en ahorro de energía, y definición de la topología óptima del proceso, para garantizar la obtención de productos con los mejores rendimientos en especificación. Refinería “Ing. Antonio M. Amor ” Salamanca, Gto. Capacidades BPD 110,000(AS) 55,000 (AI) 93,000 (AS) “Miguel Hidalgo” Tula, Hgo. 160,000 “Ing. Hector Lara Sosa ” Cadereyta N.L. 120,000 155,000 “Lazaro Cárdenas Del Rio” Minatitlán, Ver. 66,000 87,000 150,000 “Francisco I. Madero” Cd. Madero, Tamps. “Luana” , Jamaica 13,000 (MF) 137,000 (Maya) 80,000 14 15 Índices de consumo de servicios Parámetro(1) Potencia, kW-h/bbl Índice 0.63 – 0.80 Vapor de Media Presión, lb/bbl 20 – 41 Vapor de Baja Presión, lb/bbl 5 – 13 Gas Combustible, MBTU/bbl 50 – 110 Agua de Enfriamiento, Gal / bbl 60 – 261 Agua Desaereada, lb/bbl 2.0 – 6.0 Inversión USD / bpd 818 -1,620 (1) El rango de crudos considerados es de 27 °API a 22 ° API 16 17 Fortalezas Adaptación de la tecnología de procesamiento de crudos IMP de acuerdo a las características del crudo disponible en México (actualmente se tienen crudos pesados con mayor contenido de contaminantes). Los diseños IMP toman en cuenta estas características haciendo una cuidadosa selección de materiales y considerando factores económicos ligados al costo de la energía. La disponibilidad de crudo Maya de 22°API incrementó la necesidad de procesamiento de mezclas con crudos pesados (Unidades de destilación de Crudo de Tula y Salina Cruz, 1980’s) cuya base de diseño fue mantener alta flexibilidad operativa para procesar cualquier mezcla desde 100% Istmo hasta 50% Istmo/50% Maya, con trenes de intercambio de alta recuperación de calor e incluyendo precalentamiento de aire en los calentadores a fuego directo. El decaimiento de producción de crudos ligeros y la mayor disponibilidad de crudos pesados en México, forzaron el diseño de las unidades 100% Maya de 137,000 BPD de la refinería de Cd Madero, y 150,000BPD de la refinería de Minatitlán en la cual por primera vez se han incorporado trenes de intercambio de última generación para alta recuperación energética, calentadores a fuego directo con precalentamiento de aire, desalado de alta eficiencia tipo bieléctrico, uso intensivo de empaques estructurados, distribuidores de alimentación de alta tecnología, agotamiento de residuos y uso de alto vacío para obtención de corte profundo. 18 Fortalezas En nuestros últimos diseños se ha incluido la tecnología de diseño de calentadores de crudo y crudo reducido en el estado del arte con “flux” balanceado y con inyección de vapor de agua para incrementar la velocidad, reducir el tiempo de residencia y evitar la coquización en las zonas de alta temperatura. El diseño IMP pone una especial atención en los criterios de operación, principalmente en lo referente a la sección de vacío, en particular en el circuito de calentador, línea de transfer, zona flash y sección de lavado, para poder manejar en forma estable las condiciones de operación requeridas en el proceso. Todo ello aunado al mantenimiento de un nivel de presión de vacío del orden de 10 mmHg o menor. Para la columna de vacío se han incluido amplias secciones de lavado con “grids” y empaques de áreas abiertas para mínima caída de presión con un criterio de mojado de 0.2 a 0.5 gpm/ft2, mediante distribuidores de espreas de alta eficiencia, para evitar coquización y taponamiento de empaques. 19 Fortalezas Los diseños cuentan con lo más moderno en tecnología de desalado para hacer frente al creciente incremento en el contenido de sal derivado del decaimiento de los pozos y campos actualmente en explotación. En la columna atmosférica y de vacío se han incluido distribuidores de alimentación de alta eficiencia, para favorecer la obtención del máximo rendimiento de gasóleos y evitar coquización y taponamiento de empaques simultáneamente. 20 21 Fortalezas •Se cuenta con laboratorios certificados internacionales en el área de análisis de crudos y sus fracciones. Análisis de •Las evaluaciones técnicas “ASSAY” son específicas para las necesidades de PEMEX, aplicando lo último crudos en el estado del arte como la destilación simulada y otras técnicas cromatograficas. •El IMP ha desarrollado la Ingeniería Básica, Básica Extendida y de Detalle para el diseño y la modernización de la mayoría de plantas de destilación atmosférica, al vacío y combinadas del SNR. Ingeniería •Experiencia en la solución de problemas operativos específicos y de ahorro de energía Diseño de productos químicos Consultoría Técnica Experiencia Socios Tecnológicos •Diseño de productos químicos ex profeso para su aplicación en el procesamiento de los crudos mexicanos, lo que permite una mejora operativa, estabilidad y mayor duración de materiales evitando corrosión, mejorando propiedades superficiales en los residuos y facilitando las operaciones de bombeo y manejo de residuos pesados. •30 años proporcionado ingeniería y asistencia técnica en la mayoría de las plantas de destilación de crudo de PEMEX Refinación. •Participación por más de 10 años en las reuniones de expertos de plantas combinadas de Pemex con el propósito de apoyar en la solución de las problemáticas especificas que se han presentado en las plantas del SNR. •El IMP cuenta con las capacidades para presentar una alternativa tecnológica para el diseño de plantas nuevas de destilación combinada o la modernización de las plantas existentes, que sea técnica y económicamente competitiva a nivel internacional. •El IMP tiene alianzas con tecnólogos reconocidos mundialmente para ofrecer el estado del arte en el diseño de este tipo de plantas, principalmente en aspectos específicos de corte profundo, con el pago de las licencias y regalías correspondientes al tecnólogo. 22 Temperatura °F Métodos de Caracterización de crudo 1200 1100 1000 900 ►Vaporizador Flash Cont. ASTM D5236 ► Evaporador de Película 800 700 ►Destilación Simulada de Alta Temp. ASTM D2892 (TBP) Destilación de columna rotatoria 600 500 (spinning band) 400 300 200 100 0 0 10 20 30 40 50 60 70 80 % volumen liquido destilado 90 100 23 23 Un enfoque óptimo para la ejecución de los proyectos Ingeniería básica y detalle Preparación y licitación del PC PEMEX e IMP 8 – 10 meses 4 meses PC 10 – 16 meses Tiempo total de Ejecución: 22-30 meses Certidumbre en Estimado de Inversión: Licitación de LIB (PEMEX) 2–4meses Ingeniería básica y licencias 3–4meses < 5% Preparación y licitación del IPC 4meses IPC 20 – 24 meses Tiempo total de Ejecución: 29-36 meses Certidumbre en Estimado de Inversión: 30 al 40% 24 Ventajas para PEMEX al otorgar al IMP trabajos de ingeniería vs esquemas tradicionales • Mejor enlace IB/E • Mayor control del trabajo de Contratistas Tiempo de Ejecución Calidad Costo • 30 vs. 36 meses • Minimización de inconformidades • Menor Costo de LIBE • Mayor certidumbre en el estimado de Inversión (5 vs30%) 25 26 El proceso IMP de Destilación de Crudo opera a las mismas condiciones de presión y temperatura que cualquier otro proceso comercial Torre Atmosférica Condiciones en atmosférica y vacío Torre de Vacío T°C P kg/cm2 abs. T°C P mmHg abs. Domo 148 2.1 226 10 Zona Flash 375 2.8 399 20.6 Fondo 364 2.8 360 31.1 • La tecnología ha sido demostrada ampliamente en 12 diseños aplicados exitosamente, 3 de ellos con corte profundo (Recientemente arrancó la última planta de corte profundo en Minatitlán, Ver. ). • Desde su origen, se ha contemplado la optimización de la integración energética de la planta, dado la alta intensidad energética de la misma. A partir de 1994, el IMP dispone de las mejores herramientas del mercado de software internacional para la síntesis de redes de intercambio térmico, mismas que se actualizan año con año • Este tipo de herramientas también se han aplicado para el análisis energético de las refinerías del SNR (excepto Salina Cruz), lamentablemente no se han aplicado la mayoría de las recomendaciones de estos análisis • Puede manejar cargas de crudos pesados mexicanos con alto contenido de contaminantes como S, N, Metales, asfaltenos, etc. 27 Presenta ventajas importantes sobre otras tecnologías convencionales Las ventajas principales de la tecnología IMP con respecto a procesos comerciales son: Sin costo de licencia y regalías. Amplia experiencia en diseños para PEMEX y refinerías en el extranjero para capacidades hasta de 170,000 BPD. Diseño de proceso y equipos “Ad Hoc” para crudos mexicanos. Amplia experiencia y fortaleza en diseño de redes de intercambio de calor con tecnología pinch Aplicación de la tecnología pinch a otros conceptos como redes de agua, enfoque tipo “Total site” redes de destilación con aplicación de software propio y comercial. Diseño de calentadores a fuego directo en el estado del arte para aplicación en la tecnología de corte profundo con fluxes de calor balanceados y geometría que facilita la operación y confiabilidad a altos tiempos de corrida, con salida de crudo en la parte superior del calentador sin alcanzar temperaturas de pared elevadas, inyección de vapor en los serpentines para evitar coquización en zonas de alta temperatura. 28 Presenta ventajas importantes sobre otras tecnologías convencionales Las ventajas principales de la tecnología IMP, cont. Líneas transfer optimizadas en base a las experiencias de proyectos previos, lecciones aprendidas. Soporte tecnológico en el área de análisis y ensayos de crudos y sus productos para la aplicación en cualquier concepto de la tecnología, en laboratorios propios. Desarrollos propios únicos, aplicados ex profeso en el procesamiento de crudos pesados como inhibidores de corrosión, aditivos para reducir la tensión superficial, desemulsificantes, etc. Diseño de columnas de vacío de alta confiabilidad con secciones de lavado en el estado del arte con flujos de 0.2 a 0.5 gpm/ft2 y distribuidores e internos comerciales de alta tecnología. La tecnología IMP, en función de sus características, se mejora continuamente retroalimentándose de información de plantas en operación 29 Todos los componentes de la tecnología IMP han sido aplicados a escala industrial Elementos Clave • Elementos clave de la tecnología: • Operación a altas temperaturas (400-415°C)sin formación excesiva de coque • Altos tiempos de corrida con confiabilidad en la operación • Uso de vapor de velocidad en las zonas calientes para minimizar la formación de coque. • Selección y uso de camas de lavado con baja caída de presión y geometría amplia para evitar depósitos de coque. • Agotamiento de residuo de vacío para alcanzar objetivos de corte profundo. • Enfriamiento de residuo de vacío a 360°C para evitar coquización excesiva. Incremento apreciable en el rendimiento de destilados, con una rentabilidad atractiva • Obtención de productos libres de los principales contaminantes presentes en la carga: carbón, azufre, metales y asfaltenos, etc. • Reducción de la corrosividad y tendencia a la formación de coque de crudo y residuos mediante el incremento en la velocidad con adición de vapor en zonas claves del proceso, uso de equipos de desalado de última generación y aplicación de aditivos diseñados ex profeso para los crudos mexicanos. • Posibilidades de iniciar la Ingeniería Básica de Procesamiento de crudo pesado en cuanto sea requerido 30 Tecnología de destillación de Crudo IMP Prevención de corrosión E inyección de químicos Selección de metalurgia Y eliminación de agua Gas Combustible Nafta a HDS Internos de baja Caída de presión Selección de Metalurgia De alta temperatura Vapor Tren de intercambio de crudos difíciles incondensables P R O D U C T O S Paquete de Vacío HC ligeros condensables GOLV Internos de baja Caída de presión CORTE PROFUNDO GOPV Zona de lavado para evitar Coquización y arrastre con camas combinadas de grid y empaque Inhibidor de precipitación De asfáltenos Distribuidores de alimentación tipo cuerno Vapor Diseño de Hornos Para evitar coquización Zona de agotamiento de residuo CRUDO Desalado y formulación de químicos de protección Paquete de alto vacío Con sobrediseño Vapor Línea transfer mejorada RESIDUO 31 31 Rendimientos de fracciones PRODUCTO Unidades BPD % vol. Liq. Mm3std/d 0 --- Nafta amarga inestabilizada BPD 43,042 17.22 Turbosina BPD 24,592 9.84 Querosina BPD 7,500 3.0 Gasóleos Ligero Atmosférico BPD 26,166 10.47 Gasóleo Pesado Atmosférico BPD 18,691 7.48 Gasóleo Ligero de Vacío BPD 21,650 8.67 Gasóleo Pesado de Vacío BPD 31,150 12.46 Residuo de vacío BPD 77,125 30.86 Total de productos líquidos BPD 250,000 100 Gas Amargo húmedo 32 Características Propiedad Intelectual: Esta tecnología es del dominio público Inversión Típica para una planta de 250,000 BPD 350-400 MMUSD Parámetro Potencia Vapor de Media Presión Gas Combustible Agua de Enfriamiento Agua Desaereada Inversión Consumo de servicios para una planta de 250,000 BPD índice 0.8 37 60 260 2 1,620 kW-h/bbl lb/bbl MBTU/bbl Gal/bbl lb/bbl USDbpd (1) Los datos corresponden a un crudo de 22°API 33 Puntos Importantes La tecnología IMP es una opción atractiva para la Planta de Destilación Combinada con corte profundo en la Refinería Bicentenario • La aplicación de la tecnología IMP de procesamiento de crudo es altamente competitiva con respecto a las tecnologías comerciales actuales • La tecnología IMP con corte profundo ha sido aplicada a escala industrial, en dos instalaciones de PEMEX (próximamente 3) por lo que prácticamente no existe riesgo de aplicación. • Estamos en posibilidad de iniciar la Ingeniería Básica de una unidad de procesamiento de crudo pesado, en cuanto sea requerido • Presenta un comportamiento equivalente sobre las tecnologías actuales comerciales de procesamiento de crudos pesados con y sin corte profundo. • Las tecnologías para el procesamiento de crudo tanto del IMP como de los principales tecnólogos son del dominio publico y únicamente se apoyan en el uso de equipos y/o accesorios patentados de uso comercial que garantizan la confiabilidad del proceso. • El IMP dispone de las mejores herramientas del mercado de software internacional para la síntesis de redes de intercambio térmico, diseño del proceso y optimización del uso de agua 34 35 35