DISEÑO DE UN SENSOR DE LA FRACCIÓN DE GAS

Anuncio

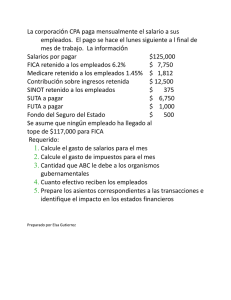

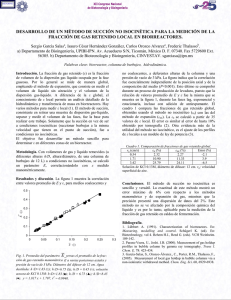

XXVII Congresso Interamericano de Engenharia Sanitária e Ambiental I-158 - DISEÑO DE UN SENSOR DE LA FRACCIÓN DE GAS RETENIDO Y SU APLICACIÓN EN UN REACTOR DE 2850 m3 USADO EN EL TRATAMIENTO DE AGUAS RESIDUALES Sergio García Salas(1) Ingeniero Bioquímico de la Escuela Nacional de Ciencias Biológicas del Instituto Politécnico Nacional (IPN). Maestro en Ciencias en Bioingeniería del Centro de Investigaciones y Estudios Avanzados del IPN. Profesor Titular en el Departamento de Bioingeniería de la Unidad Profesional Interdisciplinaria de Biotecnología del IPN. Estancia Doctoral en el Centro de Investigación y Estudios Avanzados del IPN. Calixto Ortega Moreno Ingeniero Químico Industrial de la Escuela Superior de Ingeniería Química e Industrias Extractivas. Auxiliar de Investigación del Centro de Investigaciones y Estudios Avanzados del IPN. Juan Sánchez Labrada Ingeniero en Electrónica de la Escuela Superior de Ingeniería Mecánica y Eléctrica. Auxiliar de Investigación del Centro de Investigaciones y Estudios Avanzados del IPN. Dirección(1): Av. Ticomán s/n. La Laguna-Ticomán. Gustavo A. Madero - México - D.F. - Tel: (0052) 57 29 60 00 ext. 56305 - e-mail: [email protected] RESUMEN La fracción de gas retenido de una dispersión gas-líquido es un parámetro importante en los procesos aerobios, porque junto con el diámetro de las burbujas, determina el área interfacial específica, entre las fases gaseosa y líquida, y por lo tanto también influye directamente sobre la velocidad de transferencia de oxígeno. Si la fracción de gas retenido es baja, la velocidad de degradación aerobia de contaminantes disminuirá. Por otro lado, una fracción de gas retenido alta debe evitarse porque disminuye el volumen útil del reactor. La fracción de gas retenido no puede ser calculada a partir de correlaciones empíricas, por lo que debe ser medida con exactitud y precisión en cada reactor de contacto gas-líquido. En reactores aerobios de gran volumen, existen inhomogeneidades debido a que los sistemas de agitación no provocan el mismo grado de turbulencia en toda la dispersión gas-líquido; además, la freacción de gas retenido es muy sensible a cambios en la coalescencia del líquido. Es por eso que en este trabajo se diseñó un sensor de la fracción de gas retenido, para medir ese parámetro en varias zonas de un reactor de 2850 m3 utilizado en el tratamiento de aguas residuales municipales. El sensor basa su funcionamiento en un transductor de presión diferencial. El sensor una vez diseñado y construido se probó en una columna de burbujas en la que se comprobó que existe una relación lineal entre la diferencia de presión y el voltaje de salida de dicho transductor. Al utilizar el sensor de fracción de gas retenido en el reactor de 2850 m3, encontramos que en la zona donde solo existe un dispersor de aire, la fracción de gas retenido fue de 6.3%, mientras que en las zonas cercanas a los agitadores se alcanzaron valores de 5.6%. PALABRAS-CLAVE: Fracción de Gas Retenido, Sensor de Presión Diferencial, Área Interfacial Específica, Transferencia de Oxígeno, Aguas Residuales. INTRODUCCIÓN En los procesos aerobios de tratamiento de aguas residuales, los microorganismos consumen el oxígeno que se transfiere a partir de las burbujas de aire al líquido. La fracción de gas retenido es la relación del volumen de las burbujas de aire con respecto al volumen de la dispersión aire-líquido (Hofmeester, 1998). Para un diseño de reactor, propiedades físicas del agua y condiciones de operación determinadas, la fracción de gas retenido y el tamaño de las burbujas determinan la transferencia de oxígeno desde el aire a la fase líquida (Winkler, 1990). ABES - Associação Brasileira de Engenharia Sanitária e Ambiental 1 XXVII Congresso Interamericano de Engenharia Sanitária e Ambiental Lo que es fácil de controlar es el diseño del reactor y las condiciones de operación del mismo. Sin embargo, las propiedades físicas del agua cambian en función de la naturaleza del influente y su contenido de grasas y detergentes. Una propiedad que es resultante de la composición del agua residual, es su grado de coalescencia. La coalescencia es un fenómeno que consiste en favorecer la unión de burbujas para formar solo una. Consecuentemente, el área interfacial específica disminuye. Aunque de acuerdo a la composición química de la mayoría de las aguas residuales en cuanto a su relativamente alto contenido de sales, se espera que dichas aguas posean características no coalescentes. Sin embargo, en reactores de gran tamaño, existen diferentes grados de turbulencia que pueden provocar que la fracción de gas retenido en varias zonas del reactor sea diferente (Frohlich y col., 1991). Métodos para estimar la fracción de gas retenido: a.- Para conocer la fracción de gas retenido global en un reactor se tiene que medir el volumen de gas y de líquido en toda la dispersión. El volumen de gas es la diferencia entre el volumen medido de la dispersión gas-líquido y el volumen del líquido. El volumen total de la dispersión se puede conocer midiendo el nivel de la dispersión, usando una escala sobre la pared del bioreactor o sensores capacitivos. El volumen de líquido se puede conocer midiendo la diferencia de presión entre el fondo y la parte superior del bioreactor o midiendo la altura del líquido antes de airearlo. b.- La fracción de gas retenido local se puede determinar empleando varios métodos. Sin embargo, no todos pueden usarse en reactores biológicos. Los métodos utilizados incluyen mediciones de: la diferencia de presión estática entre dos puntos situados a una distancia vertical conocida (García y Flores, 1995); del tiempo de contacto de un sensor de conductividad eléctrica con las burbujas y el tiempo total de medición (Frohlich y col., 1991); y de la capacidad de la fase gaseosa y líquida de absorber radiaciones de manera diferente (Hofmeester, 1988). Por todo lo anterior, el objetivo de este trabajo fue diseñar un sensor de la fracción de gas retenido y aplicarlo en varias zonas de reactores de gran tamaño, incluyendo uno de 2850 m3. MATERIALES Y MÉTODOS El diseño del sensor incluyó determinar las especificaciones, sus dimensiones y geometría de todas sus partes. El sensor de fracción de gas retenido fue construido empleando un transductor de presión diferencial, de la serie MPX2010DP de Motorola. El funcionamiento del sensor se basa en medir la diferencia de presión entre dos puntos separados verticalmente entre sí a una distancia de 1.5 m. La diferencia de presión es medida por un transductor de presión que genera señales de 0 a 20 mV, para una escala de diferencia de presión de 0 a 10 kPa, con una exactitud de 0.01 kPa en la escala completa. También se diseño y construyó un amplificador para poder amplificar las señales en el orden de 0 a 2000 mV. El sensor tiene dos tomas de presión estática, una de alta y otra de baja presión, separadas una distancia vertical de 1.5 m. La diferencia de presión registrada por el sensor se denota por (p2-p1) en la ecuación (1), que es con la que determinamos la fracción de gas retenido en la zona correspondiente. ε= ρ L gdz − ( p 2 − p1 ) ( ρ L − ρ G ) gdz ecuación (1) Donde: ε: fracción de gas retenido ρL, ρG: densidad del líquido, densidad del aire g: constante de gravedad dz: distancia vertical entre las tomas de alta y baja presión ABES - Associação Brasileira de Engenharia Sanitária e Ambiental 2 XXVII Congresso Interamericano de Engenharia Sanitária e Ambiental Prueba del sensor. El sensor se probó en una columna de burbujas de 3.5 L, que tiene un diámetro de 0.05 m y una altura de 1.8 m, equipada con un disco dispersor de poro fino. La prueba se hizo empleando una dispersión de aire en agua de la llave. Aplicación del sensor en el reactor de 2850 m3. Consistió en medir la fracción de gas retenido en las zonas previamente elegidas del reactor, con base en el grado de turbulencia existente. Para corroborar los resultados obtenidos con el sensor de fracción de gas retenido diseñado, también aplicamos el método para medir la fracción de gas retenido global en la columna de burbujas mencionada anteriormente, con la que simplemente medimos el volumen total de líquido sin tener aireación y el volumen total de la dispersión aire-líquido. Al aplicar el sensor, medimos la diferencia de presión entre el fondo del reactor y la superficie del liquido. De esta manera, la fraccción de gas retenido “local” obtenida con el sensor, debe corresponder con fracción de gas retenido global. Las mediciones se hicieron por triplicado. RESULTADOS En la tabla 1 se muestra la comparación de los valores de fracción de gas retenido obtenidos usando el sensor que diseñamos y los de la fracción de gas retenido global. Dichos valores deben ser iguales porque en la columna de burbujas, se colocaron las tomas de alta y baja presión de tal manera que abarcaron la altura total de la dispersión aire-líquido. La diferencia entre cada par de datos no es mayor del 3.5%. Estos resultados suguieren que podemos usar nuestro sensor, esperando un error en las mediciones no mayor de 3.5%, además este porcentaje es un valor que no se considera muy alto. Cada dato es el promedio de 3 mediciones. Por otro lado, el tiempo en que se realizan las mediciones es mucho muy rápido, se podría decir que es automático. Esta característica es muy útil porque se pueden hacer muchas mediciones en muy poco tiempo. Tabla 1: Comparación de la fracción de gas retenido en una columna de burbujas de 3.5 L. fracción de gas retenido “local”, fracción de gas retenido global diferencia obtenida con el sensor (%) (%) (%) 3.0 3.1 3.2 6.0 6.2 3.2 9.0 8.8 2.2 12.0 12.3 2.4 15.0 14.6 2.6 18.0 17.5 2.7 21.0 20.4 2.9 Con el sensor probado, procedimos a medir la fracción de gas retenido en un reactor de 2850 m3, en donde se lleva a cabo el tratamiento de aguas residuales municipales mediante lodos activados. En la tabla 2, mostramos los resultados de la fracción de gas retenido local en un reactor de 2850 m3, considerando varias posiciones, a saber: en el centro, en el fondo hay un tubo dispersor; a 1.5 m de un agitador, también en el fondo tiene un dispersor de plato perforado; y en una zona intermedia entre un agitador y el centro del reactor, en donde no hay dispersores en el fondo. El reactor mide 24 m de diámetro y los agitadores están colocados a 5 m de la pared y separados a 900 entre ellos. La fracción de gas retenido en todos los puntos de medición y en todas las profundidades es relativamente baja. Esto se puede explicar porque al reactor se le introducen 33 m3 de aire por minuto, que es una baja aereación considerando los 2850 m3 del reactor. Para todos los puntos de medición, la fracción de gas retenido aumenta al disminuir la profundidad. Este comportamiento es similar al encontrado por García y Flores (1995) en un bioreactor jet de 10 m3. La razón de ésto ABES - Associação Brasileira de Engenharia Sanitária e Ambiental 3 XXVII Congresso Interamericano de Engenharia Sanitária e Ambiental puede ser porque a altas profundidades las burbujas tiene un menor tiempo de residencia que el que tienen las burbujas a bajas profundidades. Tabla 2: Fracción de gas retenido local en el reactor de 2850 m3. Punto de medición Profundidad Fracción de gas retenido (m) (%) 1.0 6.2 1.5 3.6 2.0 3.1 centro 2.5 2.7 3.0 2.3 3.5 1.9 4.0 1.6 1.0 5.6 1.5 3.0 2.0 2.6 entre el centro y un agitador 2.5 2.3 3.0 2.0 3.5 1.6 4.0 1.5 1.0 6.0 1.5 4.0 2.0 3.6 a 1.5 m de un agitador 2.5 3.1 3.0 2.7 3.5 2.4 4.0 1.7 La fracción de gas retenido en la zona del agitador y en todas sus profundidades, es siempre mayor que la correspondiente a los otros puntos de medición, ésto es debido quizás a que en la zona del agitador hay una mayor disipación de energía que origina burbujas más pequeñas, con mayor tiempo de residencia, que las que hay en otras zonas. La fracción de gas retenido en el centro del reactor y en todas sus profundidades, fue siempre menor que la correspondiente a los otros puntos. La razón puede ser que como el aire se dispersa en burbujas relativamente grandes en el tubo difusor, su velocidad de ascenso mayor que la de burbujas pequeñas provoca que su tiempo de residencia sea menor y por lo tanto su fracción de gas retenido también sea menor. La fracción de gas retenido en la zona intermedia, entre el centro y un agitador, y en todas sus profundidades, tiene siempre valores intermedios a los correspondientes a los otros dos puntos de medición. Este comportamiento puede deberse a una disipación de energía intermedia con respecto a la que se disipà en las otras dos zonas del reactor. Con la aplicación del sensor obtuvimos información que nos proporciona un mejor entendimiento del funcionamiento del reactor. Además, podemos proponer modificaciones al reactor para lograr que en la mayoría de las zonas del reactor, se alcancen fracciones de gas retenido semejantes que permitirían una mejor transferemncia de oxígeno. ABES - Associação Brasileira de Engenharia Sanitária e Ambiental 4 XXVII Congresso Interamericano de Engenharia Sanitária e Ambiental Además, con el sensor desarrollado en este trabajo es posible determinar el grado de inhomogeneidades, referidas como diferencias en la fracción de gas retenido, de una manera sencilla, rápida y económica, pues el sensor está construido con componentes muy baratos. El desarrollo del sensor de la fracción de gas retenido, junto con otro medidor del diámetro de burbujas que actualmente estamos desarrollando, nos permitirá determinar el área interfacial específica en reactores de contacto gas-líquido. Dicha área es un parámetro importante porque interviene en la ecuación para determinar la velocidad de transferencia de oxígeno. CONCLUSIONES Con base en el trabajo realizado se concluye que: El sensor de fracción de gas retenido se puede aplicar en reactores de contacto gas-liquido, obteniéndose valores con un error menor de 3.5%. El sensor de fracción de gas retenido tiene un tiempo de respuesta prácticamente inmediato. La aplicación del sensor permitió conocer como es la distribución de la fracción de gas retenido en un reactor biológico de 2850 m3. Las mayores fracciones de gas retenido se localizan en la zona de los agitadores y las menores en el centro del reactor, donde solamente hay un difusor de tubo perforado. La distribución de la fracción de gas retenido es indicativa del grado de homogeneidad de la fase gaseosa y del volumen útil en el reactor. REFERENCIAS BIBLIOGRÁFICAS 1. 2. 3. 4. FROHLICH, S., M. LOTZ, B. LARSON, A. LUBBERT, K. SCHUGERL Y M. SEEKAMP. Characterization of a pilot plant airlift tower loop reactor: III. Evaluation of local properties of the dispersed gas phase during yeast cultivation and in model media. Biotechnology and Bioengineering. 1991. Vol. 38, pp. 56-64. GARCÍA SALAS SERGIO Y FLORES COTERA LUIS B. Influence of operating variables on liquid circulation in a 10.5 m3 jet loop bioreactor. Biotechnology and Bioengineering. Vol. 46, pp. 408-414. 1995. HOFMEESTER, J. J. M. Gas hold-up measurements in bioreactors. TIBTECH, January 1988. Vol. 6, pp. 19-22. WINKLER, M. A. Problems in fermenter design and operation. En Chemical Engineering Problems in Biotechnology. Critical Reports on Applied Chemistry. Vol. 29. 222-350. 1990. Ed. M. A. Winkler. ABES - Associação Brasileira de Engenharia Sanitária e Ambiental 5