3850. DEL SALTO MATAMOROS ANGEL YOVANI.pdf

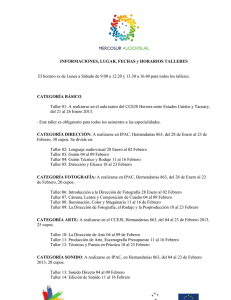

Anuncio