TFG-P-208.pdf

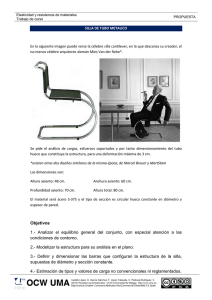

Anuncio