CD482.pdf

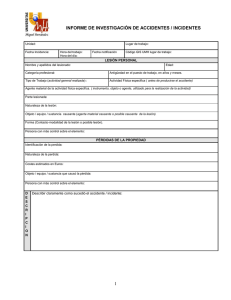

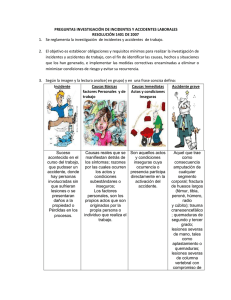

Anuncio