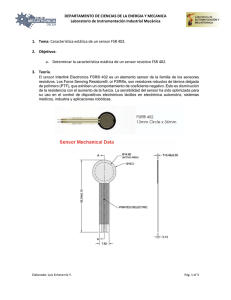

CD-6494.pdf

Anuncio