CD-0310.pdf

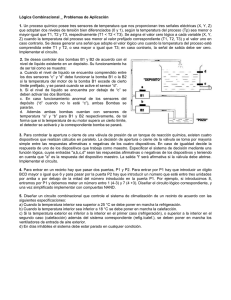

Anuncio